|

Robotica |

|

Console multiservo per robotica hobbistica.

Articolo interamente pubblicato su www.grix.it

Di Marco Gottardo

Questo semplice progetto consente il controllo diretto ed individuale di 8 servomotori da modellismo del tipo spesso usati nella costruzione di piccoli robot antropomorfi. Potrete usare la console per costruire dei simpatici giocattoli, estremamente semplici da usare, che potrete regalare anche ai figli o nipotini più piccoli. Il movimento dei servomotori infatti non richiede nessuna programmazione o nozione di robotica.

Costruirete con queste nozioni una potente ma semplice console che vi permetterà di controllare in maniera indipendente e senza l'ausilio di alcun software ben 8 gradi di libertà di un automa mossi da servomotori da modellismo.

download del pdf del PCB della realizzazione in FidoCad

Download dei file Eagle della console multiservo

Donwnload dei file costruttivi gerber della console multiservo

I servomotori differiscono dai normali motori DC

perchè rispondono a particolari stimoli di comando posizionando l'asse ad una

specifica quota angolare e tentano di mantenerlo in quella posizione

indifferentemente dalla direzione della coppia meccanica esterna. Si tratta

dunque di un sistema retroazionato che una volta raggiunta la posizione

richiesta cerca di rimanerci agganciato, ovviamente nel limite della potenza

meccanica (coppia) del motorino DC in esso contenuto.

Il servomotore contiene anche un sistema di spegnimento automatico che interviene se lo stimolo di posizionamento non viene ripetuto entro 200 ms (questo valore non è fisso ma verosimile per tutti i servo).

Lo stimolo che posiziona l'asse è la classica uscita di un oscillatore monostabile, ovvero un timer ritardato alla diseccitazione. Questo gradino in discesa su tempi tarati può essere generato facilmente dal classico timer NE555 in configurazione monostabile. Nella foto vediamo i segnali tipici di posizionamento del servomotore.

il servomotore chiude l'anello di regolazione tramite un potenziometro collegato (internamente) all'asse, fornisce quindi un segnale analogico che viene comparato (sempre internamente) per determinare il corretto funzionamento. Fanno parte dell'anello di regolazione anche gli ingranaggi della catena cinematica che rappresentano la motoriduzione la quale riducendo il numero di giri ne incrementa la coppia. Tutto quanto è contenuto in un volume di pochi centimetri cubici. Un normale servomotore a controllo analogico presenta al circuito di comando solo tre fili, due per l'alimentazione positiva e negativa e il rimanente per il segnale monostabile di controllo.

Importante è sapere che se il servomotore non viene rinfrescato entro un certo periodo di tempo (tipicamente 200 ms, ma il valore può essere diverso a seconda del costruttore) l'attuatore interno viene disalimentato e sparisce la coppia che trattiene l'eventuale arto dell'automa in posizione. L'arto quindi rimane sostenuto solo dalla resistenza offerta dalla riduzione meccanica. Questa di solito è studiata per dare un minimo di mobilità esterna al motore disalimentato, ovvero con le mani siamo in grado di spostare l'asse senza distruggere la riduzione meccanica. E' comunque bene non insistere con questi movimenti forzati dall'esterno dato che spesso le riduzioni hanno ingranaggi in naylon e tendono a sgranarsi durante queste manovre...il che comporta il rendere inutilizzabile il servo motore.

Nel mio sito personale, e tra

poco anche qui troverete il reverse engeneering

di un servo, trasformato poi in un servo di potenza con l'obbiettivo

(per il momento in standby) di costruire un umanoide a misura quasi umana.

Seguendo il link troverete un accenno all'argomento, ma tempo permettendo

pubblicherò su grix un articolo più completo.

http://www.gtronic.it/energiaingioco/it/scienza/reverse_engennering.html

Riassumendo, il servomotore da modellismo o in questo caso da robotica leggera presenta tre terminali:

- Blu (teniamolo sul lato sinistro, è il segnale monostabile ripetuto, con ampiezza +5V)

- Rosso (alimentazione a +5 Volt, alcuni sopportano fino a 7 volt, rari (usati sui robot Kondo)vanno a 9)

- Nero (massa)

Data la particolare sequenza con cui si presentano i terminali anche inserendo il connettore invertito non si dovrebbe danneggiare il circuito interno del servomotore ma ovviamente non funzionerà.

Dato che i fili uscenti dal servomotore sono lunghi 18 centimetri dovremmo predisporre delle prolunghe tripolari per portare i segnali dalla console fino a bordo dell'automa. Non saranno necessari particolari accorgimenti dato che i segnali che transitano su questi cavi sono piuttosto robusti, ma ovviamente evitiamo di farli lunghi chilometri o sottili come un capello. usiamo il buon senso.

Nella foto notiamo che l'asse è forato e filettato in maniera coassiale e questo aiuta nel momento in cui si debba agganciare la forza motrice alla meccanica del robot. Esistono comunque anche delle flange di plastica che si accoppiano per conicità i maniera anti scivolamento, quindi la meccanica è piuttosto amichevole da gestire.

come possiamo ben

vedere dalla foto, il servomotore ha l'asse forato e filettato, quindi con la

piccola vite data in dotazione con la flangia è possibile fissarlo in maniera

ben stabile. Anche se la flangia è di plastica risulta comunque sufficientemente

robusta per qualsiasi applicazione nel campo del modellismo e della robotica

leggera.

Nella prossima foto vediamo il sistema motore/flangia in fase di montaggio e ad assemblaggio finito.

Questa foto mostra le

misure reali del servomotore dato che è possibile compararlo con la misura del

mio pollicione.

Ecco la flangia

montata sul servomotore, si nota che è dotata di molti fori sulle razze percui

si adatterà a qualsiasi automa. è possibile anche tagliarla dandole forme a

mezza luna li dove la forma dell'automa lo imponga. Ovviamente è una manovra

brutale che è meglio evitare fintanto che sia possibile.

Rimane la questione del ..."segnale monostabile ripetuto". Ciò che approssima meglio questa situazione è ovviamente un segnale PWM e per i particolari tempi, spiegati nel grafico qualche riga sopra, dovrà avere una frequenza compresa tra 60 e 50 Hz.

Schema elettrico

Lo shema elettrico

come anche il PCB sono stati realizzati con Cad Eagle e con Cad FidoCad. E'

evidente che si tratta della ripetizone 8 volte dello stesso circuito di base

avvero un oscillatore a duty cycle variabile ottento con il timer NE555.

L'elemento base lo trovate sul mio sito raggiungibile con questo link:

http://www.gtronic.it/energiaingioco/it/scienza/servotester.html

Il circuito singolo

presentato nel mio sito è utile come servotester, ovvero uno strumentino in

grado di verificare se il motore risponde agli stimoli monostabili. Come

possiamo vedere la durata del tempo di impulso monostabile è regolabile tramite

un potenziometro che nella nostra console è stato sostituito con degli slider,

ovvero trimmer lineari sia dal punto di vista della regolazione che dal punto

vista dell'azione meccanica. Inseriti nella console sono etsticamente

molto carini oltre che molto funzionali.

Download dei file Eagle della console multiservo

Dato che il

servomotore da modellismo non usa direttamente il segnale per alimentare in

potenza il motore ma sfrutta il suo ponte ad H interno, non ha senso che il

transistor posto all'uscita del TIMER NE555 sia in grado di sopportare gradi

potenze. Per questo motivo è stato impiegato un semplice transistor di segnale

BC337.

I punti di regolazione sono stati costruiti utilizzando un set di 10 cursori (in

origine pensati per una applicazione audio) ma che ben si adattano alla nostra

console. Due restano provvisoriamente liberi, ma non sarà difficile trovare

un'applicazione per essi come ad esempio aggiungere due canali singoli (la

basetta singola la trovate nel mio sito).

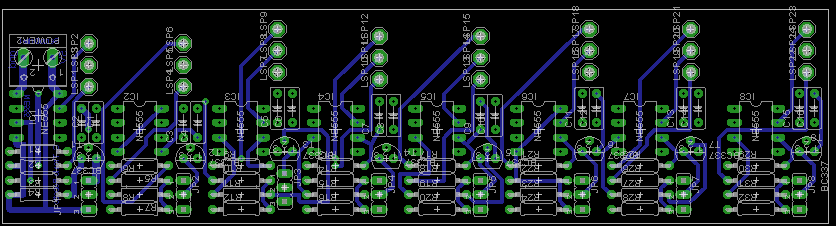

Suddividiamo le immagine per layer in modo da rendere meno caotici gli sbrogli a

vista. Le piste azzurre sono per default nel cad Eagle relative al lato

saldature (bottom Layer). Nelle tre piazzole allineate in verticale in

prossimità dei condensatori al poliestere vanno saldati i cavi di collegamento

ai potenziometri di regolazione. Nulla vieta che se una persona trova di maggior

gusto estetico o più conveniente economicamente possa sostituire gli slider con

dei normali potenziometri rotativi. La piazzola centrale è comunque collegata al

cursore del rispettivo potenziometro.

PCB Bottom layer,

ovvero piste che stanno nel lato saldature (serigrafie sul lato componenti)

Qui sopra abbiamo il

layout delle piste sul lato componenti. Le serigrafie riportano chiaramente

l'indicazione del motore a cui è relativo ogni canale in prossimità del

collegamento dei fili che vanno ai cursori di regolazione. l'unico morsetto a

vite che c'è è quello dell'alimentazione. Confrontando con lo schema possiamo

dire che quella indicata con "2" è la vite a cui collegare la massa (morsetto

più esterno), mentre quello indicato con "1" andrà al positivo

dell'alimentatore.

.jpg)

il solo layout

componenti rende meglio l'idea dell'accuratezza della distribuzione dei

componenti sulla superficie. Alla fine del lavoro avrete in mano un circuito

stampato della misura di 145mm x 37mm. Qualsiasi fabbrica di PCB si aggira sui

0,12 euro al centimetro quadrato per costo di prototipizzazione (ovvero un paio

di esemplari) a cui vanno aggiunti 150 euro come costo di impianto. Il prezzo

scende tipicamente a 0.04 euro al centimetro quadrato (più il medesimo costo di

impianto per produzioni superiori ai 200 esemplari. Con questa informazione

abbinata alla misura superficiale che vi ho dato prima siete in grado di

calcolarvi la spesa (a spanne) per produrre i PCB. Normalmente il secondo ordine

del medesimo circuito non comporta la spesa di impianto (si risparmiano 150 euro

al secondo acquisto).

I costruttori di PCB vi chiederanno anche altre informazioni, queste sono:

- Tecnologia da impiegare (tipicamente FR4 che indica "fire resist" fino a schock termici di 288 gradi centigradi)

- Numero di Layer (in questo caso 2)

- Silk (ovvero il colore delle serigrafie, tipicamente bianche)

- Colore del solder (tipicamente verde)

- Necessità o meno di allargare leggermente i fori in funzione delle tolleranze

- pannellizzazione (ovvero la possibilità o meno di impiegare integralmente il quadrotto riducendo cosi i costi)

- Ovviamente il numero di esemplari (vi consiglio di fare produzioni tipiche di 200 pezzi "non meno di 100")

- Esistenza o meno di fori "interrati" o ciechi. (tipicamente in realizzazioni multilayer, e aumentano i costi)

- Necessità o meno di effettuare il test elettrico (per alcuni costruttori è obbligatorio e costa da 30 euro in su).

Io sono fortunato perchè ho una amica cinese Sandy che quando mi serve mi aiuta nell'ordinazione presso una famosa fabbrica che si trova nelle vicinanze di Hong Kong. Normalmente ricevo i pacchetti dopo 10 giorni o meno dall'ordine. Se qualcuno di voi volesse provare a realizzare qualcosa usando i percorsi che ho tracciato, vi lascio l'indirizzo mail di Sandy, ma mi raccomando, non scomodatela per meno di un centinaio di esemplari altrimenti in fabbrica si rifiutano di configurare le macchine e alla fine diranno a Sandy di non richiedere più materiale per gli hobbisti italiani...me compreso. Per fare l'ordine avete bisogno solo di scaricare i file costruttivi gerber dal link qui sotto e scrivere all'indirizzo di Sandy: bonzisandy88@hotmail.com

Altri miei progetti li potete trovare all'indirizzo:

http://www.gtronic.it/energiaingioco/it/scienza/PCB_Professionali.html

compreso l'alimentatore da abbinare a questa console di comando dei servomotori.

Download dei file Eagle della console multiservo

Donwnload dei file costruttivi gerber della console multiservo

Montaggio della

console

Esistono due versioni della console, una

"casalinga" sviluppata in FidoCad e una "professionale" sviluppata in Eagle. A

parte alcune differenze di layout e tecnologia

costruttiva queste svolgono la stessa funzione. Consiglio quindi a chi volesse

realizzare a casa il progetto di scaricarsi il master della versione Fidocad

dato che è realizzabile in single Layer. Ecco la foto del PCB.

download del pdf del PCB della realizzazione in FidoCad

Scarica dal link sovrastante il pdf che contiene il PCB del layout sovrastante. Stampalo su acetato senza cambiare nessuna impostazione della stampante. Otterrai il master che rispetta perfettamente le misure. Fotoincidi per ottenere il supporto PCB.

La console eseguita in FidoCad ha una scheda madre della dimensione visibile nella sottostante foto.

ll layout si presenta bene

ordinato, come possiamo notare si distinguono a colpo d'occhio i vari canali,

nonchè il transistor finale e gli streepline maschi a tre terminali in cui

inserire ogniuno degli 8 servomotori collegabili simultaneamente. Possiamo

notare la presenza dei tre fori (ancora liberi) in cui portare i cavi degli 8

potenziometri per la regolazione angolare dei servo. Probabilmente si poteva

fare più compatta, addirittura si poteva dimezzare la lunghezza del PCB usando

NE556 anzichè i 555, ma ho preferito fare così per evitare una sorta di

"diafonia" che potrebbe dare luogo a vibrazioni o instabilità

transitorie dei motori contigui durante il movimento di un altro vicino.

Una volta montati tutti i componenti la scheda elettronica si presenta come in figura.

IL circuito integrato NE555.

E' ora doverosa una panoramica sul funzionamento dei TIMER NE555. Questo è uno degli integrati più conosciuti al mondo, e nonostante sia un po datato è tuttoggi, assieme agli amplificatori operazionali di grande serie, uno dei circuiti integrati più usati. Al suo interno sono chiaramente distinguibili tre blocchi fondamentali.

-

Un partitore in ingresso costituito da tre resistenze da 5Kohm (da cui prende il nome il chip)

-

Due operazionali in catena aperta che fungono da comparatori per rilevare due soglie ben distinte 1/3 Vcc e 2/3 Vcc. (a volte indicate con Vdd che identifica una tecnologia Cmos).

-

Un flip/flop che memorizza lo stato di soglia superata dai comparatori, una verso l'alto e l'altra verso il basso rispetto alle soglie indicate al punto precedente. Questa memoria consente di aprire una sorta di isteresi che sarà sfruttata per mantenere alta o bassa l'uscita per i latch (tempi stabili, ovvero paralleli alle ascisse temporali, e non in commutazione detti invece edge). Questo terzo stadio comprende anche i circuiti di uscita rappresentati direttamente da "Q" ovvero uscita del Flip/Flop e dal suo negato ottenuto saturando con il medesimo segnale un BJT interno usato in maniera open collector (il collettore è messo a disposizione su un piedino ma non ha nessuna resistenza di limitazione, bisogna quindi fare attenzione a non bruciare il componente).

questa immagine la ho sgraffignata da internet, ma vi assicuro che non valeva la pena perdere del tempo per poi fare un disegno standard che sarebbe risultato uguale. Probabilmente io avrei disegnato dei veri operazionali invece che quei generici triangolini (amplificatori standard) a cui è stato negato un ingresso. Dove compare il pallino avrei messo l'ingresso invertente. IL piedino 7 solitamente è indicato con Q negato (quindi con una barretta sopra) e corrisponde all'opposizione di fase nel segnale astabile.

Come si vede chiaramente il segnale di reset (pin 4) è attivo negato, quindi per non tenere bloccata l'oscillazione dovremmo porlo a +VCC.

Le alimentazioni sono: pin 8 Vcc (non necessariamente a +5 volt ovvero al livello TTL, dato che spesso è costruito in tecnologia Cmos) e pin 1 massa.

La base tempi viene sfruttata creando un gruppo R*C, solitamente inserendo due resistenze (o piu) tra il Vcc e il pin 6, dove viene posta la capacità. Questa capacità presenta il valore di carica raggiunto ai comparatori interni, spezzettata su due livelli di intervento 1/3 Vcc e 2/3Vcc grazie al partitore 5k,5k,5k, posto interamente tra Vcc e massa e che danno i rifermenti comparati con i pin 6 e 2.

In effetti il nodo centrale del gruppo R*C deve pervenire al pin 2.

Una volta raggiunta la soglia che fa scattare l'uscita Q a livello alto inizia la scarica del condensatore tramite il pin 7, ovvero il collettore aperto del BJT interno.

Il ciclo quindi si ripete all'infinito.

In definitiva il timer NE555 non è altro che uno squadratore e comparatore del segnale di carica e scarica di un condensatore che come possiamo vedere in qualsiasi libro di testo di base è di forma esponenziale.

La nostra console non è altro che una variante di questo concetto nella quale si agisce con il potenziometro per cambiare alcune situazioni di comparazione... per esercizio armatevi di oscilloscopio, puntate il coccodrillo della sonda sull'aletta di raffredamento del regolatore di tensione della sezione alimentatore (o a una massa comoda) e il puntale sull'uscita 3 del canale che volete testare.

Posizionate la base tempi dell'oscilloscopio sulla lettura dei 20 milli secondi, e l'asse delle tensioni (il verticale) su +5volt divisone. Teniamo pure il fattore di attenuazione della sonda impostato su X1.

Credo che questo esercizio sia molto utile per i principianti, come anche è utile eseguire questa realizzazione che non presenta nodi contorti da sbrogliare e quindi funzionerà praticamente al primo tentativo.

Sempre per i principianti raccomando saldature coniche con una quantità di stagno dettata dal buon senso. Una saldatura ben fatta si distingue perchè alla vista è bella lucida e priva di residui carboniosi. Tenete la punta del saldatore pulita passandola prima di ogni saldatura sulla spugnetta umida (di acqua semplice).

Non piegate assolutamente mai i reofori delle resistenze prima di saldare...capisco benissimo che sembra che si vada meglio perchè il componente sta fermo...ma presto vi accorgerete che ci sono più svantaggi che vantaggi.

immaginiamo ad esempio di dover togliere in componente danneggiato ma che il suo moncone di reoforo stia uncinando la piazzola. A parte l'inevitabile scottone sulle dita, quasi sicuramente distruggerà la piazzola o taglierà la pista danneggiando il PCB. Quando vedo un mio allievo piegare i reofori per non fare fatica di solito la punizione non è un 4 ma bensì 40 flessioni sulle braccia...cosi recupera la fatica che ha cercato di scansare. più in là negli anni mi ringrazzieranno... Già adesso qualcuno mi chiama papà Gottardo :-)

Sezione alimentazione di potenza.

Benchè aprendo i servomotori ci troverete dentro dei motorini DC di dimensione quasi ridicola è bene ricordare che il loro assorbimento va stimato nel caso peggiore, ovvero al limite della coppia fornibile all'asse e con la simultaneità di tutti i canali attivi. Stimiamo che a motore semipiantato vi sia un assorbimento di circa mezzo ampère che moltiplicato per 8 fa la bellezza di 4 ampere su +5 volt. Non è possibile ricavarli dal regolatore LM7805.

Una buona soluzione è L'alimentatore switching realizzato con L296 (purtroppo questo integrato è un pò costoso), presente nel mio sito.

Prima o poi lo riprendo in mano e con qualche ritocco qua e la lo presento qui su grix come introduzione alla tecnica switching per principianti.

L'alimentatore è davvero molto robusto, e finora, nonostante le numerose realizzazioni, non ne ho ancora visto saltare uno. Sembra che abbia un unico punto critico dovuto all' avvolgimento di una induttanza sul nucleo toroidale, ma in realtà questo problema non sussiste. Recuperate un toro da un alimentatore bruciato da PC, avvolgetici una trentina di spire di rame smaltato da 0,5 a 0,8 mm^2, praticamente è come se avessi detto "avvolgi il rame che trovi da qualche parte" dato che se anche il valore sarà un po sballato funzionerà bene comunque.

lo schema è una configurazione un pò classica, ma comunque molto più elegante del solito alimentatorino lineare:

La realizzazione è stata fatta sia in Eagle, su dual Layer, che in FidoCad per chi a livello domestico amatoriale riesce a lavorare solo a singola faccia su basetta autoimprimente. Vi ricordo che non vi servono delle lampade obbligatoriamente U.V. perchè le basette si impressionano anche dcon delle normali lampade ad emissione solare. Voi non potete immaginare le porcate di prove ..letteralmente a tentoni...che facevo da ragazzino quando non esisteva internet...non avevo in tasca mezza "LIRA" (per chi si ricorda cosa è) ...e comunque alla fine a forza di dai e dai qualcosa tiravo fuori.

download file FidoCad "alimentatore Switching 5,1 to 15V, 4 ampère

Fissiamo l'uscita dell'alimentatore a 5,5 volt, vi assicuro che ai servomotori non darà fastidio piu di tanto. Con la stessa uscita alimentate anche la scheda madre. Non è una cosa molto ortodossa ma dato che questa console praticamente sarà il controllo dei giocattoli dei nipotini non proccupiamoci se un atro motore fa un impercettibile scatto di assestamento durante il controllo del motore del canale affianco.

Spero comunque che nessuno abbia la malsana idea di controllarci il robot che al reparto di neurologia fa le operazione al cervello... se avete solo questa vaga idea ditemi dove lo farete istallare che mi suicidio prima di farmi operare. :-)

Prototipo dello

chassy della console.

Il prototipo dello

chassy della console, come ogni altro mio progetto, viene inizialmente

progettato in materiale povero e facilemente reperibile. Normalmente io uso del

cartone. Delle volte ottengo dei lavori così verosimili che poi ...dato che

rimarranno prototipi..resteranno per sempre in questo chassy provvisorio.

Esistono delle carte adesive che ad esempio riproducono le superfici di

alluminio o le venature del legno facilemente reperibili in qualsisasi

cartoleria. Una volta eseguito il modello in cartone potrete ad esempio

addornarlo con delle mascherine in finto policarbonato ottenibili stampando al

laser e alla rovescia su acetato da lavagna luminosa e succesivamente

verniciando usando la bomboletta spray del colore che più vi aggrada. In questo

caso ricordatevi di mascherare le finestrelle dei LED e dei display con del

nastro da carrozziere prima di passare con la bomboletta. L'effetto finale è

strabiliante ma mi raccomando...non mandate mai in giro prototipi di cartone

..non sono ignifughi e non possono essere venduti "OVVIAMENTE". La tecnica che

vi suggerisco serve solo per dare delle chiare indicazioni al disegnatore CAD

che realizzera il file DXF da portare alla fabbrica che taglierà al Laser le

lamiere da un millimetro che andranno successivamente piegate e avvitate.

Io faccio sempre così e ottengo dei risultati strabilianti.

Facciamo una bozza a matita su un pezzo di carta di quello che a grandi linee vorremo ottenere.

Questo disegno sarà solo un'idea di massima, infatti come vedete i cursori risultano nella parte alta della console ma di fatto nel prototipo risulteranno in basso visto che la zona alta ho optato di lasciarla libera per la versione de-lux che avrà un display LCD e altre cosette interessanti. Non fate caso neppure al disegno del layout di sfondo perchè non centra nulla. si tratta infatti della bozza del selettore digitale che ho presentato a grix qualche giorno prima di questo progetto.... ho solo disegnato sul primo pezzo di carta che ho trovato sulla mia scrivania.

Partiamo da una

semplice scatola di cartone come ad esempio quelle per imballare le risme di

carta della fotocopiatrice.

Ora dobbiamo tenere conto che l'ingombro maggiore sarà quello del trasformatore, quindi le misure dovranno essere appropiate per alloggiare questo componente. Ogni servomotore di questo tipo può assorbire sotto sforzo quasi 500mA (non ho misurato ma spannometricamente l'ordine di grandezza è questo) quindi dovremmo realizzare un alimentatore che per garantire stabilità dia almeno 4A da distribuirsi negli 8 servomotori. (mi sono tenuto largo ...ma meglio abbondare che deficere). Abbineremo un alimentatore switching da 4 ampere che ho già sviluppato e prodotto in una miriadi di esemplari. alla fine dell'articolo gli dedichiamo un po di spazio.

Questo è il profilo di

fianco della nostra console. Per esperienza personale vi

consiglio di studiare bene le curve in modo che siano facilmente realizzabili

usando una semplice piegatrice presente in qualsiasi officina di lavorazione

lamiere per carpenterie. Attenzione...una curva in più può rendere completamente

diversa l'estatica di tutto il progetto e deciderne la "vendibilità". Su questo

concetto si basa la presenza dell'ultimo scalino che scende a perpendicolo

vicino al mio pollice. In definitiva non serve a nulla ma cambia completamente

l'estetica e quindi il design della console. Ricordatevi che dispositivi

compatti e a basso profilo sono sempre più vendibili che vecchi carrettoni stile

anni settanta.

A questo punto con un cutter ben affilato cominciate ad aprire le fenditure per i cursori. Ce la farete perchè è cartone...ma se fosse lamierino, per quanto sottile, l'unico modo è quello di usare un laser al massimo una fresa..ma non tutti hanno l'amico che fa questo lavoro gratis.

in questa immagine

potete farvi un'idea di come viene il lavoro, anche se è ancora mancante di

molte cose come ad esempio l'interruttore di accensione

che io metterei nel lato sinistro della parte alta della console. Il led sempre

nel lato sinistro mentre in posizione centrale potrà andare il display LCD

(nella versione dove previsto) che indica la quota dei vari servomotori.

L'aggiunta di questo display comporta l'aggiunta di un microcontrollore PIC

percui presenterò in un prossimo futuro la versione de-lux, munita di questo

display ed interfaciabile via RS232 al PC. La scheda elettronica di controllo

realizzata con PIC16F876 e l'interfaccia di controllo software sono già

disponibili nel mio sito e posso esere considerati un'anteprima di cosa posterò

a breve.

Nell'immagine

sottostante abbiamo un'idea più chiara degli angoli scelti per una maggiore maneggevolezza

e si nota bene il profilo laterale. Nulla vieta a coloro che volessero

realizzare un loro esemplare di cambiare angoli e forma a loro piacimento. Vi

consiglio solo le misure di base laterale (profondità), altezza e larghezza

dello chasy che nell'esemplare in figura sono: profondità 145 mm, altezza 90

mm, larghezza (ovvero lato di sviluppo dei cursori) 210 mm. Risulta una

macchinetta molto compatta e maneggevole.

Per quanto riguarda le

manigliette di solito uso questa tecnica. Procuratevi un pezzo di barra

filettata e un po di guaina termorestringente.

Procuratevi anche gli 8 dadi necessari per bloccare le manigliette, piegate le

barre filettata (di circa 3 mm di

diametro) ottenendo le "C" che simulano le manigliette

che vedete sul disegno a matita nella foto un po più in alto. Inserite la guaina

termorestringente e fatela aderire con il Phoon. Usate un dado e contro dado per

ogniuno dei 4 fori necessari al fissaggio nel pannellino

frontale. A me vengono che sono una meraviglia. Se non volte fare questa fatica

compratele in un centro fai da te oppure non mettetele, la console è bella lo

stesso.

Appena avrò disponibile la console realizzata in inox ve la posto (qui oppure sul mio sito) cosi potrete vedere l'aspetto finale.

Nel frattempo vi posto questa foto di un lavoro analogo. Si tratta di una console di comando che ho realizzato per il controllo di azimut e zenit del pannello solare ad inseguimento che ho realizzato un paio di anni fa. La tesina completa su questo argomento è nel mio sito...ma se sarà bene accetto magari la riassumo e la posto qui su grix.

Anche questa console è stata realizzata prima costruendo il modello in cartone, poi sono state rilevate le quote, successivamente abbiamo sviluppato il disegno CAdD con i ragazzi più scaltri della classe terza del settore elettrico.

L'amico imprenditore, con il DXF alla mano, ha tagliato e piegato al laser la lamiera inox di un millimetro di spessore, e il gioco è fatto.

Veramente non ho idea di quanto possa costare se volessimo fare il lavoro con le vie tradizionali...ovvero pagando le fatture delle aziende di carpenteria...ma di certo non è molto economico.

il controllo automatico del pannello solare centra poco con la robotica ma credo comunque sia un ottimo esercizio di automazione.

Fase finale: L'applicazione

A questo punto non resta che collegare la console all'automa. Cosa posso dire? non c'è una specifica applicazione ma una miriade di campi applicativi. Potrebbe utilizzarlo l'esperto in modellismo per testare i flap e il timone del modellino di aereoplano al banco...quindi senza usare il telecomando. potrebbe essere una barca a vela come lo sterzo di una automobilina. Potrebbe essere un giocattolo dei vostri figli o nipoti che avete modificato motorizzandolo con servomotori. In rete esiste anche un tutorial che spiega come modificare il servo per farlo girare libero attorno all'asse..

Vi do un simpatico consiglio che mi balena nella mente in questo momento: Costruite un pupazzo a stecche di cartone rigido, oppure un braccio robot. piazzate i servomotori dove dovrebbero esserci i gradi di libertà (che grossomodo sono gli snodi delle articolazioni). collegatevi alla console e vai con lo show.

Provate a farvi un pinocchietto di cartone, a stecche piatte, con i servomotori nascosti nei lati posteriori. :-)

Altri esempi potrebbero essere:

-

Modifica del modello di una macchina operatrice (una ruspa o una gru).

-

inserimento di motori in bambole e pupazzi.

-

inserimento di servomotori in addobbi per feste del tipo halloween

-

automazione di modelli in scala di macchine industriali (per simulare il funzionamento della macchina che si vorrà costruire)

-

presepi viventi.

Ai colleghi insegnati consiglio di proporre questo progetto come prova di laboratorio in itinere o come capolavoro annuo, dato che il basso costo realizzativo rende finanziabile una ventina/trentina di esemplari con una spesa ridotta. Sarà quindi possibile vedere un laboratorio elettronico molto operoso in cui tutti i ragazzi saranno concentrati nella propria creazione. Nella mia scuola faccio così e vi assicuro che c'è un ambiente molto cordiale e produttivo. Guardate per esempio il progetto dell'orologio nel mio sito per vedere gli studenti all'opera, oppure il progetto Mr. Funky.