Let's Go Pic!!!

Cap.20. (tesina scolastica)

Utilizzo della Micro-GT mini per pilotare

un cancello automatico

Autore Marco Visentini con la supervisione e introduzione del prof.

Marco Gottardo as "ad.noctis"

5 SETTEMBRE 2011

Introduzione

Questo

capitolo del tutorial apre un nuovo filone di impiego della Micro-GT mini. Saranno realizzate una serie di

tesine scolastiche che rappresentano i passaggi obbligati durante le lezioni di

automazione industriale negli ITIS e negli istituti professionali.

Qui

presentiamo il classico cancello semiatomatico a

scorrimento in cui sono state apportate alcune "semplificazioni" di meccanica

e di bordo macchina al fine di rendere possibile la realizzazione da studenti

privi o quasi di mezzi.

Mancano

in prima luogo le coste pneumatiche e le rindondanze sulle fotocellule che sono qui realizzate a

livello hobbistico con un unico fascio luminoso generato con un LED ad alta

emissione percepito da una fotoresistenza (cosa utile

in sede di esame per introdurre gli operazionali come comparatori).

Mancano

i sistemi meccanici antiribaltamento dell'anta scorrevole e altre cose.

Il

software e' ridotto all'essenziale, tuttavia questa tesina rimane un piccolo

gioiello destinato a entrare nella bibbliografia

classica e nelle fonti piu' gettonate di ispirazione

per nuovi periti e diplomandi tecnici delle

automazioni.

Vengono

ampiamente descritti gli allegati tecnici, le soluzioni di bordo macchina

miniaturizzate "modellistiche", le normative da rispettare,

l'elettronica con cui sono sviluppate le semplici interfacce che ovviamente

potranno essere usate solo a livello didattico e mai sull'automazione reale.

Molti

dei contenuti del presente articolo sono estrapolati dagli appunti e dalle

lezioni di automazione industriale e di programmazione dei PLC da me tenuti

presso vari istituti e presso il centro culturale ZIP (zona industriale di

Padova).

Panoramiche importante vengono fatte sulle normative e direttive vigenti, argomenti che

non possono mancare nello sviluppo di una trattazione accademica o solo

scolastica.

Concludo

l'introduzione con la preghiera ai giovani diplomandi

e futuri tecnici di non abbassarsi alla mera copiatura dei contenuti di questa

pubblicazione, ma di farla propria con rielaborazioni, modifiche hardware e

software, aggiunte e migliorie. Questo che vogliamo dare e' solo una buona

traccia su come affrontare questo tipo di automazioni, ma se un giorno vorrai

essere un buon tecnico dovrai usare la farina del tuo sacco per quanto questa

sia stata ottenuta con il grano di un'unica pianta originale.

ing Gottardo

Marco

Descrizione

del sistema

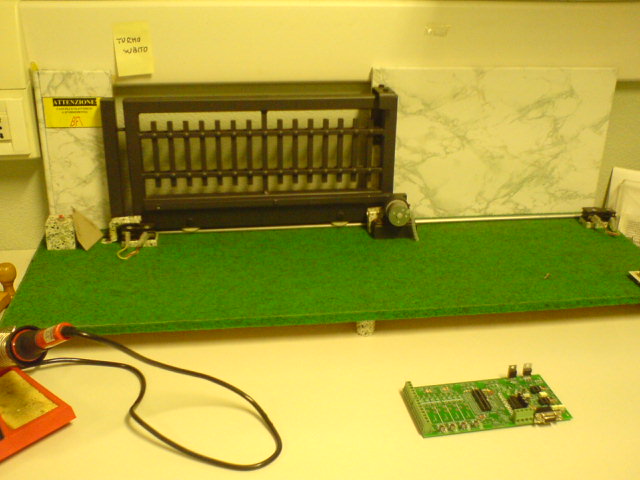

Nella foto sottostante vediamo le struttura del nostro "automa", termine con cui

intenderemo sistema elettromeccanico in grado di eseguire sequenze di

istruzioni suddivise in queste tre principali categorie:

- ciclo manuale, se

ad ogni transizione di stato e' richiesto il consenso/intervento dell'operatore

- ciclo semiatomatico, se identificata una particolare

condizione di bordo macchina*, che chiameremo

"zero macchina*" si esegue una

particolare sequenza di transizione tra piu'

stati stabili fino a che l'automa si riposiziona a zero macchina, in cui

si pone in attesa di un nuovo consenso da parte dell'operatore ed

eseguire quindi un nuovo ciclo.

- ciclo automatico,

se identificata la condizione di bordo macchina che rappresenta lo

"zero macchina" l'automa e' in grado di eseguire la transizione

tra due stati stabili attraverso di esso senza l'intervento

dell'operatore, in sostanza (come insegna il prof. Gottardo a lezione),

l'automa e' in grado di auto darsi il consenso di ripetizione del ciclo

sia per un numero preimpostato di volte che

eventualmente all'infinito.

La

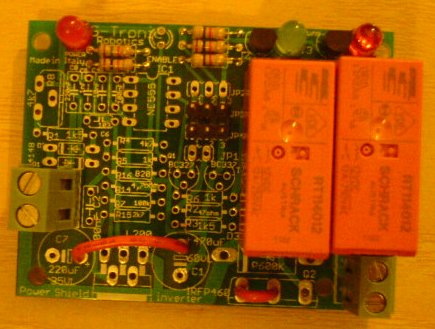

scheda elettronica che vediamo sul tavolo e' il prototipo di un nuovo prodotto che

sara' presentato in un prossimo articolo e non e'

quella con cui si eseguira' l'automazione del

cancello. E' entrata nella foto solo perche'

dimentica sopra al tavolo. Verra' impiegata una Micro-GT mini con

microcontrollore 16F876A.

Le

parti del sistema sono:

- 1 Micro-GT mini

- 1 Mini schield PWM power inverter

- 1 Fotocellula simulata con scheda amp.op

configurato come comparatore

- 2 fine corsa cablati normalmente chiusi

- 1 segnalazione lampeggiante giallo (simulato con un led

da 10mm)

- 1 motore con indotto a spazzole collettore

eccitazione a magnete permanente

- 1 pulsante N.A. per il

comando di apertura

Nel

limite del possibile descriviamo queste parti, senza una troppo prolissa

spiegazione che allungherebbe enormente l'articolo,

in alcuni casi vi rimandiamo ai link in cui il gruppo G-Tronic

ha gia' trattato l'argomento.

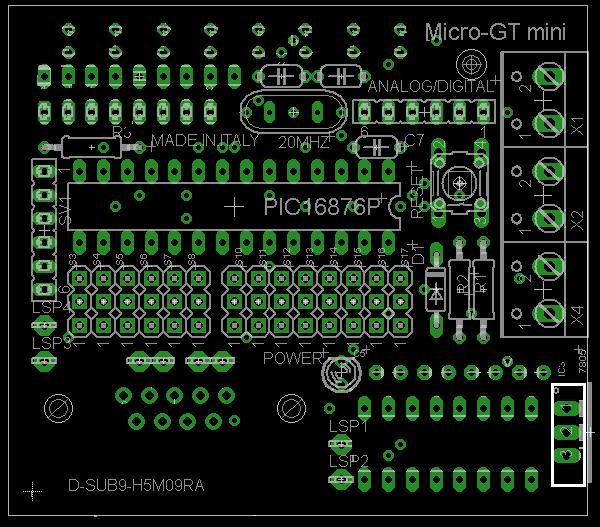

La Micro-Gt mini e' un sistema di controllo che contiene

uno zoccolo a 28 pin tipo DIL (dual in line), che ospita in maniera interscambiabile 16F876A che

18F2550, ed altri che siano compatibili pin to pin.

Il pinout del microcontrollore e' impiegato in modalita' freeport, ovvero non e'

optoisolato, quindi e' bene usarela

in scopi didattici ma evitare di usarla in ambito industriale senza gli

opportuni accorgimenti aggiuntivi.

Nella

nostra applicazione useremo un quarzo a 4Mhz con i

condensatori ceramici da 22pF, ma la scheda supporta (ed alche il processore)

il quarzo da 20Mhz con i condensatori da 18pF.

Per

questioni di risparmio potremmo montare nel PCB solo le parti utili alla nostra

tesina, sia nella Micro-GT mini

che nelle altre interfacce impiegate. ma se non ci

spaventa spendere qualche euro in piu' potremmo

montare anche il MAX232 che tramite il bootloader

residente in un'area protetta dalle sovrascritture della memoria del PIC, ci permettera' di impiegarla esattamente come se fosse un PLC,

ovvero eseguendo riscritture "al volo" del programma.

In ogni

caso i LED rossi saranno ridondanti (termine che in automazione significa

duplicati) dato che la stessa informazione di comando sara'

disponibile nel minishield, ovvero nell'interfaccia

di potenza. Se non usate il metodo di programmazione ICSP non montate neppure

il conettore a pin a 90 gradi, e neppure tutti gli stripline maschi dato che nelle piazzole salderemo

direttamente i cavetti con cui andiamo/veniamo dalle interfacce e dal bordo

macchina.

Fondamentale

e' l'impiego delle resistenze di PULL-UP da 10K sugli ingressi per il pulsante,

i due fine corsa, la fotocellula. Queste resistenze saranno montate in

verticale sulle piazzole degli stripline con il secondo

terminale sulla fila centrale conessa a Vcc (se vogliamo che fungano da pull-up come nel nostro

caso) oppure con il secondo terminale sulla fila di piazzole piu' lontana dal PIC conessa a

massa, (se vogliamo che fungana da pull-down).

E'

buona norma, e giova fortemente alla stabilita' del

sistema che i segnali di input alla Micro-Gt e ai

sistemi a microprocessore/microcontrollore arrivino ai pin sempre tramite un

PULL-UP.

Una

buona regola e' che i pulsanti funzionino come normal->1, pressed->0,

o che comunque abbiano le resistenze in pull-up.

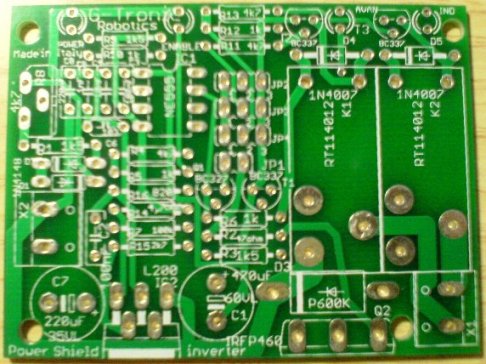

La

seconda parte essenziale e' il mini shield "power inverter"

che permete di controllare la direzione di marcia ed

eventualmente di correggere la velocita' di apertura

agendo su un trimmer (o potenziometro), oppure tramite tramite

il PWM generato via software.

Il power inverter in questione ha un grande vantaggio rispetto

ai normali ponti H (didattici) a BJT perche' non

ammette una configurazione distruttiva (non esiste la condizione di corto

circuito tra i contatti) anche in caso di malfunzionamento dei

rele'.

Anche

in questo caso possiamo montare solo i componenti strettamente necessari

all'applicazione, specialmente se non siamo interessati ad effettuare una correzzione in diminuzione della velocita'

del motore.

La

basetta e' questa:

Visita Micro-GT mini shield power PWM inverter

Dopo la

presentazione di tutte le parti del sistema spieghero'

cosa montare nei vari casi di funzionamento.

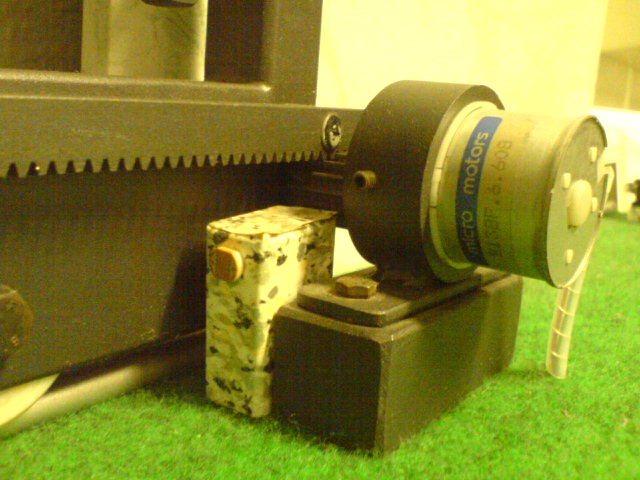

Il

motore e' un molto comune e altrettanto valido motoriduttore prodotto dalla azienda micromotor. Esistono

tantissime configurazioni di riduzione e tensione all'indotto

selezionabili all'acquisto.

Se

impiegate l'automa (il cancelletto) con una tesi svolta con PLC vi conviene

comprarlo a 24V dc, se invece usate questa tecnica,

ovvero i microcontrollori, potete ridurre anche a 12 Vdc

cosi che i vari salti di tensione necessari per alimentare le parti

elettroniche sono piu' contenuti e quindi meno stress

termico sopratutto per i regolatori.

Motoriduttore e ricevitore fotocellula.

Visita

il sito della Micromotor per verificare i prodotti utilizzalibili: -> clicca qui

Nell'immagine

sottostante vediamo la tabella che riassume le combinazioni delle riduzioni

meccaniche abbinate alle varie tensioni di indotto e velocità di rotazione a

asse scarico e tensione nominale. E' riportata, nella quinta riga anche la

velocità dell'asse quando alla tensione nominale viene applicato all'asse la

coppia resistente nominale.

L'accoppiamento

meccanico del motoriduttore e' di tipo a pignone e cremagliera ed e' stato

appositamente costruito per questa applicazione da un amico "del

mestiere" nella sua attrezzata officina meccanica.

Il

passo della cremagliera e' di 2mm e il pignone

possiede 16 passi (denti), ne consegue che ogni rotazione completa della motoriduzione comporta all'anta del cancello ha uno

spostamento di 32mm.

Bisogna

abbinare a questa informazione gli RPM (rotazioni al

minuto) all'asse quando il motore ha l'indotto collegato alla tensione nominale

sviluppando la coppia nominale.

Nella

colonnina in finto marmo affianco al pignone si vede l'elemento fotoresistivo che rappresenta il ricevitore della

fotocellula.

L'emettitore

della fotocellula simulata e' semplicemente un diodi

ad alta emissione il cui fascio di luce viene ulteriormente ristretto

sfruttando la struttuta di cartone in cui e'

inserito.

Lato trasmettirore della fotocellula simulata

La

distanza tra l'emettitore e il ricevitore della "fotocellula" e' di 35cm e dimostra di funzionare molto bene.

Come si

nota dalla foto questa risulta montata sul fine corsa "cancello

chiuso" e subito dietro abbiamo la colonnina in finto marmo in cui e'

istallato il pulsante rosso di apertura del cancello.

Risultati

eccellenti si ottengono sostituendo questo LED con un normale puntatore laser

facilmente reperibile nel mercato perchè spesso usato

dagli insegnanti per indicare alla lavagna (come fa il prof Gottardo mentre

gira per i banchi durante le spiegazioni).

I due

elementi che compongono ricevitore e trasmettitore della fotocellula sono

gestiti da questo circuito che e' semplicemente un amplificatore operazionale,

privo di anello di retroazione (in catena aperta) che si comporta da

comparatore.

Nel

circuito, sviluppato su mille fori, distinguiamo un Amp.Op.

uA741, il modello piu' vecchio e didattico che ci

sia. Si tratta del primo prototipo sostituito subito dopo dal modello

sviluppato in Fidocad progettato appositamento

per questo scopo e presente sul sito personale di ad.noctis.

Analisi

del circuito della fotocellula.

Si nota

facilmente che non esiste alcun collegamento tra l'uscita (pin6 ) e uno dei due

ingressi (pin3,2). In queste condizioni la teoria insegna che ci troviamo in

catena aperta e quindi viene sfrutatto il guadagno

massimo del dispositivo,teorivamente

infinito, che portera' l'uscita in soli due possibili

stati, La saturazione positiva(a meno delle cadute interne di 1,4v) oppure alla

saturazione negativa maggiorata delle cadute interne o a zero volt se

l'alimentazione e' singola e non duale (nostro caso).

A

determinare quali dei due casi sara' presente in

uscita sara' la logica di comparazione che esprimo in

pseudo linguaggio come visto alle lezioni:

se V+ > V- -> Vo=Vcc-1,4

se V-> V+ -> Vo=Vee+1,4 (oppure gnd

in caso di alimentazione singola).

In

pratica si e' realizzato un comparatore che compara (confronta) i due ingressi

dando una sorta di "ragione" a quello che "vince" come

livello di tensione.

Il

morsetto di input che ha latensione piu' alta determina il segno della tensione di uscita

ovvero lo stato dell'uscita se si alimenta in tensione singola.

Gli

ingressi degli amplificatori operazionali presentano una impedenza

talmente alta da poter affermare che sia infinita, quindi un eventuale

partitore resistivo posto davanti ad esse si comporterebbe come

"ideale" ovvero come se dal ramo centrale di prelievo della tensione

non venisse estratta nessuna corrente.

La

formula reale quindi coincide con quelle teorica del

partitore di tensione resistiva.

Vo= (Vi*Rb)/(Ra+Rb)

dove con Ra e Rb indico le resistenze

componenti il partitore e Vo la tensione ai morsetti di input interessati

e Vi la tensione di alimentazione del partitore stesso.

Sempre

osservando lo schema ci si accorge che siamo in presenza di due partitori, uno fisso creato con la posizione cetrale

del trimmer e uno composto da un elemento pressoche'

stabile e un altro dipendente dala luce incidente

esterna, ovvero la foto resistenza.

Gli

elementi fotoresistivi come quelli qui impiegati

hanno range di variazioni, buio/Luce espressi in Ohm

molto ampi, posso scendere sotto i 100 ohm a partire da 20kohm o anche oltre.

Nel caso si scegliesse di avere una regolazione piu'

fine e anche un compensata e' possibile porre in paralleo alla fotoresistenza un

valore ohmico fisso che rappresentera' il valore

massimo a cui la coppia delle due potra' portarsi,

rimane invariato il margine inferiore.

Una applicazione

on/off come questa, e dato anche che siamo a livello ludico, non necessita ne

di precisione ne di stabilita' dato che il punto di

scatto della "fotocellula" puo' essere a meta' di un livello di tensione analogica anche piuttosto

alta, senza timori di derive termiche, oscillazioni istabilita'

ecc. Ricordiamoci che questo modellino e' in pratica un giocattolo e non

ha nulla a che fare con le applicazioni dlle

fotocellule in ambito industriale.

Da

ricordare e' che un aumento della luce diretta incidente sul sensore

comporta una riduzione del valore ohmico.

Realizzazione delle fotocellule didattiche per modellismo.

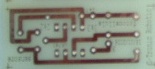

Il

Layout della fotocellula sovrapresentata, sviluppato

a single layer con FidoCad

durante le lezioni scolastiche è questo:

Come

già spiegato durante l'analisi dello schema elettrico accetta tutte le tensioni

di alimentazione con cui possiamo alimentare il circuito integrato ustao per la realizzazione tenendo presente che in uscita

abbiamo una riduzione del valore di tensione di circa 1,4 volt. Per eseguire l'interfacciamto

TTL è bene fissare l'uscita a 5V utilizzando almeno un

TL7805con l'ingresso connesso alla pista indicata in rosa.

Si

ricorda che se dovesse arrivare una tensione diversa dalla TTL al pin del PIC

questo comporta la distruzione immediata del microcontrollore.

La

realizzazione è un passaggio quasi obbligato in ogni corso di elettronica e

laboratorio elettronico, quindi mettiamo a disposizione il file FidoCad per le vostre riproduzioni domestiche.

download del file FidoCad

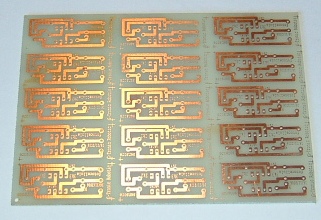

100*160mm (17 esemplari)

Dopo il

processo di fotoincisione e corrosione con cloruro ferrico dovreste ottenere

qualcosa di simile a questo, non uguale perchè nella

versione finale abbiamo recuperato qualche millimetro di superficie così che ci

stanno gli altri due esemplari posti in verticale che vedete nel layout

sovrastante:

Prima versione del PCB (15 esemplari) fotoinciso

e forato.

Tutti i

fori sono stati eseguiti con la punta da trapano del diametro 1mm, ma se dovete mettere i morsetti a vite i tre fori

corrispondenti sarebbe bene eseguirli con 1,25mm oppure 1,5mm.

I finecorsa sono contatti

"puliti" che con la loro azione chiudono l'anello di controllo tra

l'azione meccanica e l'azione elettronica.

Questa e' una definizione tipica della

nostra metodologia didattica e si intende che il solo controllo automatico

transita attraverso a movimenti meccanici mentre lo stato elettronico del bordo

macchina (insieme immagine degli ingressi e delle uscite) rimane costante.

Se vogliamo abbinare mentalmente la

situazione a un teorico automa a stati finiti, l'isieme

immagine dell'I/O stabile, sarebbe rappresentato dalle

isole tonde, mentre gli archi che rappresentano le transizioni di stato sono

spesso abbinate al movimento delle catene cinamatiche,

raccordi a cinghia o a cardano, ecc ecc. Da questo

scaturisce la definizione appena data.

Nella sostanza i fine corsa, a volte detti

micro interruttori, sono dei "pulsanti" in cui l'azione e' fornita

dalla meccanica stessa e non da un operatore.

I pulsanti hanno un'azione tipicamente

monostabile, ovvero una volta rilasciati ritornano autonomamente (grazie alle

molle interne) nella situazione stabile non perturbata. questa

definizione, ancora tipica del nostro metodo didattico, e' valida sia che il

contatto sia normalemente chiuso che sia normalmente

aperto.

E' di fondamentale importanza la nomenclatore "contatto in apertura" da

sostituire alla obsoleta "normalemente

chiuso" e contatto in chiusura da sostituire alla obsoleta "normalemente aperto", questo nell'ottica di percepire

l'automa come un oggetto in dinamico movimento e non come una statica

fotografia.

In sostanza diventa piu'

facile seguire l'evolversi dei movimenti (transizioni di stato dell'automa a

stati finiti) se fin dall'inizio ci facciamo un'immagine mentale "tipo

filmino" piuttosto che tipo "fotografia"

degli apparati meccanici conessi al sistema

elettronico di controllo.

Diventa dobbligo

identificare uno zero macchina come quella posizione dell'automa da cui si

cominciano a svolgere i movimenti e alla quale tornera'

dopo aver svolto l'intero ciclo. (tratto dalle

lezioni del prof. Gottardo) .

Esistono dei finecorsa diversi da quelli

puramente meccanici come i sensori di prossimita' che

sfruttando azioni di variazione di campo, sfruttando le proprieta'

capacitive o induttive, riescono a rilverae le masse

metalliche o anche non nelle lore immediate vicenanze, senza doversi affidare a una commutazione di

tipo meccanico. Ne consegue che il campo applicativo si allarga dato che di possono realizzare a tenuta stagna e applicabilita'

all'interno di serbatoi e bombole contenete fluidi infiammabili o esplosivi.

Nella foto vediamo un sensore di prossimita', talvolta detto proxy

o proxymity, di tipo induttivo con vite di fissaggio

di diametro M12 e filittetura a tenuta. In una tesina

come questa sarebbero un po' sprecati, ma vengono citati per dovere

informativo. Ne esistono di varie misure e tipologie, con un numero di

terminali variabili che vanno da un minimo di

Questo sito espone le caratteristiche

tecniche di molti sensori istallabili su cancelli e portoni semiatomatici

reali:

Vista un sito di un

produttore di sensori e fotocellule

Per presentare una tesina impeccabile

dovrete scaricare le "schede tecniche" dai link che vedete nel sito e

dopo uno studio approfondito riportare le caratteristiche tecniche degli

apparati sensoriali che avete scelto.

Tornando ai finicorsi

istallati nel mostro modellino abbiamo dei sempli

meccanici a tre terminali:

- comune

- in

chiusura (vecchia nomenclatura N.A.)

- in

apertura (vecchia nomenclatura N.C.)

Nelle

automazioni reali (si intende di cancelli) i fine corsa si trovano istallati

nella scatola nelle immediate vicinanze del pignone e vengono itercettate da apposite "camme" poste agli

estremi della cremagliera, ma noi li metteremo in punti piu'

visibili per comodita' e visibilita'

in fase di funzionamento della nostra miniatura dimostrativa.

Fondamentale, Per i principianti, e' capire

che i fine corsa non dovranno essere mai colpiti di punta dagli organi meccanici

in movimento, ma lambiti nella loro parte "scorrevole" (la rotellina

che vediamo in foto) dato che potra' succedere che un

errore di programmazione o di funzionamento potrebbe non fermare il motore che

se fosse puntato addosso al micro porterebbe alla distruzione di entrambi,

motore e finecorsa.

Un accorgimento meccanico, spiegatoci a

lezione, e' quello di accorciare leggermente la cremagliera rispetto alla corsa

dell'anta e dei blocchi meccanici anti ribaltamento, cosi'

che se dovesse essere ignorato il segnale del micro la trazione esce dall'accopiamento con il pignone che girera'

a vuoto (evento raro). La parte mobile resta comunque dentro le guide

meccaniche, ruote e cuscinetti superiori che realizzano l'anti ribaltamento.

Una volta ripristinato il funzionamento

della scheda elettronica di controllo va efettuato un

primo riposizionamento manuale degli organi meccanici, in guida e in

cremagliera.

Si ricorda che i cancelli e i portoni,

essendo grandi e metallici, sono moto pesanti ed

esistono delle respensabilita' penali in caso di

morte ad esempio di un bambino per schiacciamento, se l'anta, uscita dalla

guida, dovesse ribaltarsi.

Si rimanda all'appendice per una analisi delle repensabilita'

civili e penali per le istallazioni elettromeccaniche in ambito civile.

Concetto basilare e' il fatto che i

finecorsa, come anche le fotocellule, dovranno essere cablate in apertura

(normalmente chiuse ovvero N.C.) perche' risulta' gia' essere un primo livello languido di protezione. Se una

fotocellula o fine corsa, cablata N.C. dovesse scablarsi

a causa ad esempio dello strappo del cavo, o del fatto che l'ossido nel corso

degli anni ha intaccato i puntalini che tranciandosi perdono la conessione elettrica, il segnale che arriva al sistema di

controllo e' il medesimo dell'intervento.

Ovviamente il ciclo automatico o semiatomatico non va a buon fine, ma sicuramente la

situazione non ho lo stesso livello di pericolosita'.

In sostanza e' bene applicare sempre questa

regola fortemente ribadita a lezione dal prof.Gottardo.

Quando un contatto e' delegato allo sgancio

di un'autoritenuta di un organo meccanico in

movimento questo deve essere cablato in apertura (normalmente chiuso) e viene

acquisito nel software al contrario di come lo vediamo nel funzionale.

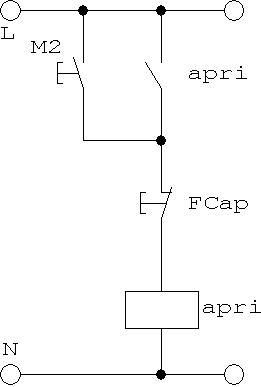

Osserviamo questo segmento di programma ladderPIC:

|| RM2

XFCap

Yapri

||-------] [------+-------] [-------------------------------( )-------||

||

|

|| Yapri

|

||-------] [------+

Si tratta del comando di autoritenuta della marcia del motore in apertura. Come si

osserva X-FCap, ovvero il fine corsa del lato

"cancello aperto" risulta acquisto normalmente aperto, dato che il

segnale risulta presente al pin del microcontrollore o al morsetto di input del

PLC, quando non vi e' alcuna azione sul sensore. (ovvero

durante il viaggio dell'anta).

Il funzionale, rispettando le label prescelte, sarebbe questo:

Come preannunciato il contatto del fine

corsa FCap risulta cablato

in apertura (N.C.), la routine in hitech C16 che lo realizza e':

if ((M2¦¦apri)

&& (apri)) {apri=1;}

else

apri=0:

Notiamo che l' AND

logico con il fine corsa apri e' eseguito in modalita'

diretta e non negata confermando quando imparato a lezione.

Una bozza del programma, sviluppato in C16,

si riservera' il prof. Gottardo Marco as ad.noctis, di inserirla in

appendice di questa tesina.

Questa nozione va aggiunta al fatto che e'

buona norma acquisire i comandi tramite sistemi in pullup,

con grande vantaggio alla stabilità del sistema, come schematizzato nella

prossima immagine.

Il sovrastante e' il corretto collegamento

elettrico del finecorsa in apertura (normalmente chiuso), il segnale al pin e':

- 0 ->

finecorsa non disturbato (cancello a in transito)

- 1 ->

finecorsa in battuta (cancello nella posizione stabile di massima

apertura).

Questa logica deve rimanere valida per

tutti i segnali di input, quindi va bene pensata la situazione che riguarda il

comando di apertura, difatti il pulsante e' cablato sul modello in

chiusura (N.A.).

Si rende necessario sviluppare due versioni

del sotware, una per i tecnici che vorranno

sviluppare le logiche "da manuale" ovvero che tutti i comandi non

azionati pongono comunque a 1 il livello logico al pin del PIC e un secondo piu' "sportivo" piu'

facile da simulare e piu' semplice da seguire

mentalmente come logica, ma che non e' bene applicare.

La segnalazione Lampeggiante, di colore

giallo. e' simulato con un LED di 10mm di diametro.

L'azione preavvisa gli utenti della meccanica di allontanarsi dalla zona di

azione con un anticipo di almeno 3 secondi. Si sottolinea che si tratta di un preavviso

e deve quindi anticipare il movimento degli organi meccanici altrimenti sarebbe

una funzionalita' inutile il dire alla persona che si

e' gia' fatta male di spostarsi.

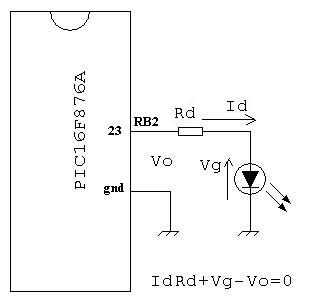

Le uscite digitali del PIC sono in grado di

pilotare carichi con ben 20 milliampere, quindi dovremmo saldare all'anodo del

led una resistenza da circa 220ohm dato che:

Risolvendo l'equazione per 15mA si ottiene

Rd = (Vo-Vg)/15*10^-3

che risulta,

sostituendo i valori:

Rd=[(5-1,5)*1000]/15

Ricaviamo la resistenza di limitazione

della corrente Rd=220 ohm con un leggero arrotondamento consentito dalle

tolleranze.

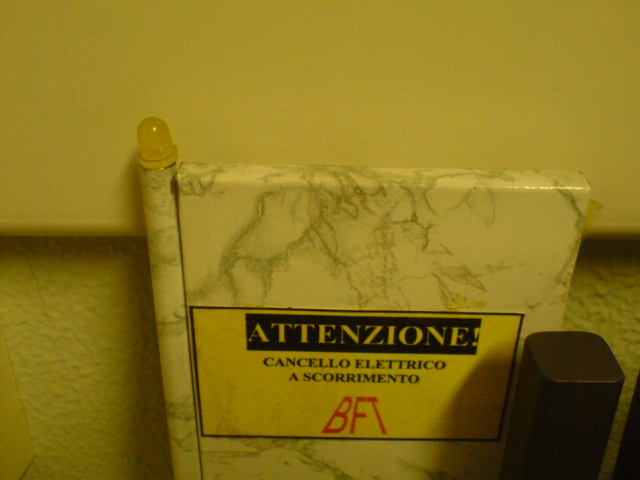

Particolare della miniatura, come possiamo

vedere il led da 10mm di diametro approssima bene in

forma e il design di una reale calotta lampeggiante. Il finto marmo della

parete e' ottenuto usando della carta adesiva reperibile in qualsiasi

cartoleria. Nella medesima cartoleria abbiamo procurato il fondo muschiato

verde che simula il tappeto erboso. La colonnina in cui scorrono i cavi ed e'

istallato il LED e' il classico fermafogli di carta

che si usa per rilegature mobile. Anche questo si trova in cartoleria.

Passi

fondamentali per sviluppare una automazione.

Ci è

stato spiegato, alle lezioni di automazione, che ogni lavoro va eseguito

seguendo certe fasi di sviluppo valide sia per la programmazione dei PLC che

per la programmazione di schede di controllo a microcontrollore. Elenchiamo

queste fasi:

- Raccolta delle specifiche tecniche nella fase di

"intervista al cliente"

- Disegno meccanico (per quanto schematizzato)

dell'impianto da automatizzare

- identificazione del bordo macchina, scelta dei

sensori e degli attuatori

- schema elettrico del controllo e interfacce

- aggiunta di comandi manuali

- stesura di una lista di attribuzione

- stesura di un algoritmo elettromeccanico

detto schema funzionale

- conversione dello schema funzionale nel

linguaggio di programmazione di destinazione scelto

- debug test e collaudo dell'impianto

- consegna al cliente del lavoro (e della

fatturazione se in ambito aziendale e non didattico)

Raccolta delle

specifiche tecniche nella fase di "intervista al cliente"

Il commitente

"Mario Cappuzzo" ci contatta per sviluppare

le automazioni dei cancelli automatici delle palazzine di cui e'

amministratore. Ci fornisce le seguenti specifiche di impianto durante la fase

di cosi detta intervista, in cui scriviamo degli appunti fondamentali per i

successivi sviluppi.

Mario Cappuzzo:Vogliamo automatizzare i cancelli a scorrimento delle

palazzine.

Tecnico: Quanti cancelli sono?

Mario Cappuzzo:

sono dodici cancelli.

Tecnico: Con cosa diamo il comando

apertura?

Mario Cappuzzo:

Mi basta la pressione del pulsante sulla colonnina lato interno.

Tecnico: Servono particolari protezioni e

sicurezze?

Mario Cappuzzo: Si, mettete a norma l'impianto, ma per il momento fatelo

muovere subito, ma che ci sia almeno una fotocellula di ingombro.

Tecnico: hummmmm...hummmmm non si fa

mica cosi' ... no no no.

Mario Cappuzzo:

Non c'e' problema, le palazzine sono vuote e l'area e' ancora dichiarata cantiere, l'accesso e' interdetto. prima dei

collaudi finali istalleremo le protezioni necessarie.

Tecnico: hummm non mi piace...non mi piace per niente. Non

rilasceremo alcun certificazione di conformita' se prima non sono installate le coste

pneumatiche e i sistemi meccanici antiribaltamento.

Mario Cappuzzo:Ok intanto allerto la carpenteria per l'istallazione dei

blocchi meccanici antiribaltamento dell'anta e faccio istallare le coste

pneumatiche, intanto procediamo allo sviluppo della scheda di controllo e del

software da testare su modello in scala.

Tecnico: Ok, le prove su modello in scala

mi stanno bene, ma non istalleremo nulla prima della messa a norme della

meccanica. Quali sono le specifiche di ciclo?

Mario Cappuzzo:

pressione tasto, apertura anta, attesa a fine corsa 20 secondi, inversione di

chiusura.

Tecnico: Non va bene, dobbiamo preavvisare

gli utenti di allontarsi dal raggio di azione degli

organi meccanici.

Mario Cappuzzo:

faccio predisporre una struttura meccanica in cui installare un lampeggiante

giallo sul lato della battuta in chiusura del cancello.

Tecnico: Dobbiamo installare due coppie di

fotocellule , una sulla linea di chiusura e una almeno

un metro in anticipo, ovviamente sul lato interno della proprieta'

privata altrimenti si andrebbe ad occupare un'area demaniale.

Mario Cappuzzo:

Dobbiamo prevedere qualcosa d'altro?

Tecnico: Si,

faccia fare dai carpentieri la cremagliera piu' corta

della corsa effettiva (rotaia) del cancello, in modo che in caso di mancato

intervento dei fine corsa il motore esce dalla trazione e la parte scorrevole

rimane in guida sui sistemi antiribaltamento. Mi riassuma le fasi del ciclo

automatico.

Mario Cappuzzo:

Pressione tasto di apertura (il telecomando e' in paralello

a questo segnale). Segue lampeggio come lei mi

ha detto, per almeno tre secondi e poi cominciamo ad aprire il cancello, in

questa fase di movimento il segnale luminoso continua a lampeggiare.

Se viene interretta la fotocellula non deve

succedere nulla ovvero si prosegue con l'apertura. Giunti

a fine corsa di massima apertura il cancello si ferma e il lampeggiante si

spegne. Si attiva una temporizzazione in ritardo di 20 secondi.

Tre secondi prima che scadano i 20 secondi,

si preavvisa nuovamente che gli organi meccanici stanno per mettersi in

movimento accendendo il lampeggio.

Il cancello si porta in chiusura, ma se

viene interrotta la fotocellula si inverte la marcia e si riporta a massima

apertura.

Tecnico: dobbiamo fermare in cancello prima

di invertire la marcia o si rompe l'accoppiamento meccanico a causa delle

inerzie, e tanto piu' e' pesante il cancello piu' tempo dovremmo aspettare prima di invertire la marcia,

anche due o tre secondi. La cosa piu' ovvia e', dopo

l'interruzione della fotocellula di ingombro, ripartire come se fossimo a

inizio ciclo, ovvero fermarsi e causare con questo segnale un "paralello" al pulsante di apertura, quindi sfruttiamo

i medesimi 3 secondi che abbiamo a inizio ciclo.

Mario Cappuzzo:

Credo che la soluzione proposta vada bene, facciamo pure cosi'. Comunque se non c'e' interruzione della fotocellula

il cancello si porta a fine corsa di chiusura e si mette in attesa di un nuovo

comando di apertura. Per il resto fate il

necessari affinche' alla consegna dell'impianto siano

rispettate le norme vigenti.

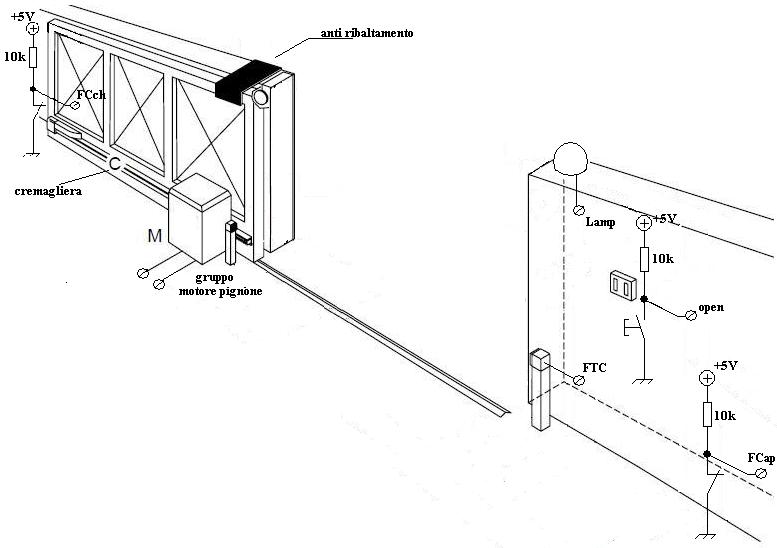

Disegno meccanico (per

quanto schematizzato) dell'impianto da automatizzare

Procediamo

facendo un disegno meccanico dell'impianto, cosa che andrebbe fatta per

qualsiasi automazione, in questo caso siamo avvantaggiati dalla semplicita' della struttura.

Sfruttiamo

la documentazione tecnica fornita da case costruttrici reali per avere una

bozza del lavoro. Quello che vediamo qui sotto e' il disegno meccanico

dell'automazione tipica con le sezioni e numero dei cavi conduttori da

utilizzare. Nella successiva immagine, direttamente derivata da questa,

posteremo le nostre etichette al fine che la lista delle attribuzione

sia coincidente con quella che useremo nel nostro modello in scala.

Questo sarebbe l'impianto reale in cui sono

indicati i numeri dei file e le loro sezioni, in millimetri quadrati,

distinguendo tra il modello motorizzato trifase a 400V

e quello a 230V (valori indicati con l'asterisco). Notiamo la presenza di un

cavo schermato di tipo RG58 impegnato negli apparati di telecomando.

Vediamo quali sono le parti componenti

dell'impianto reale prima di semplificarlo per il nostro modello in scala.

- P =

pulsanti di comando

- CC =

controllo costa pneumatica

- CF =

colonnine delle fotocellule

- Fti, FRi = coppia fotocellule lato interno dell'abitazione

- Fte, FRe = coppia fotocellule esterne o meglio in linea con

il punto di battuta dellanta scorrevole

- T =

trasmittente multicanale

- Cs =

costa sensibile

- M =

motore invertibile

- Al =

lampeggiante con atenna accordata

- S =

selettore a chiave

- Qr = quadro

comando con scheda di ricezione incorporata

- C =

Cremagliera accoppiata al pignone.

- I =

interruttore con sgancio magnetotermico

L'impianto semplificato per i nostri scopi

didattici risulta il seguente, in cui non abbiamo istallato le obbligatorie

coste pneumatiche e altre cose costretti da ragioni di miniaturizzazione.

identificazione del bordo macchina, scelta dei sensori e

degli attuatori

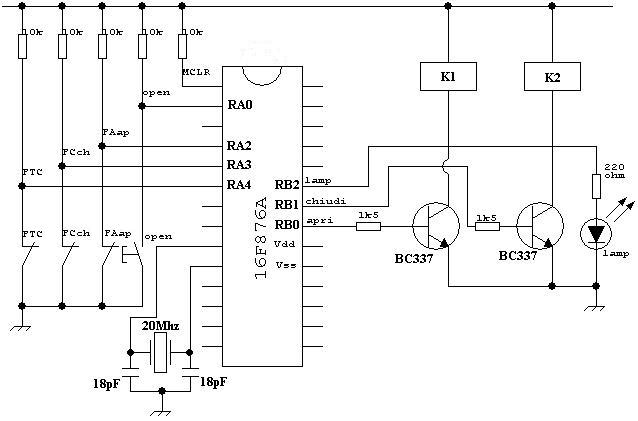

schema elettrico del

controllo e interfacce

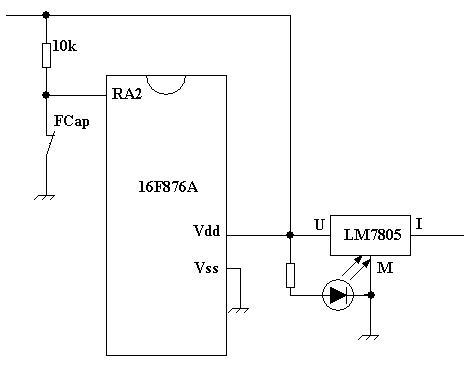

Lo schema elettrico, come detto in

precedenza e' di derivazione Micro-GT

mini, ovvero ha la nota configurazione visibile nell'immagine:

Se si

dispone di un esemplare gia' montato allora dovremmo ponticellare, con un pezzo di filo i morsetti a vite

esterni, X2-1 e X4-1. Si avra' l'effetto di portare

la tensione a +5V sulla fila centrale degli stripline. Muniamoci si alcuni strip femmina, almeno 2 file da 5

posizioni per gli ingressi, a cui colleghiamo le resistenze di pullup da 10k , mentre il lato connesso ai pin del PIC verra' derivato verso il bordo macchina (in questo modello

in scala non e' necessario alcun optoisolamento).

Il

ritorno comune dei contatti di input a bordo macchina lo collegheremo in uno

qualsiasi degli strip piu' esterni rispetto al PIC perche' sono tutti equipotenziali a massa.

E'

fondamentale ricordarsi durante il collegamento dell'interfaccia PWM power inverter di controllare che siano riferite alla

stessa massa altrimenti le maglie degli emettitori dei transistor BJT NPN,

Bc337 che controllano i rele'

risultano flottanti e i comandi potrebbero non avere l'effetto desiderato.

Se non

disponiamo della Micro-GT assemblata ma solo del

circuito stampato possiamo montare solo i seguenti componenti.

In

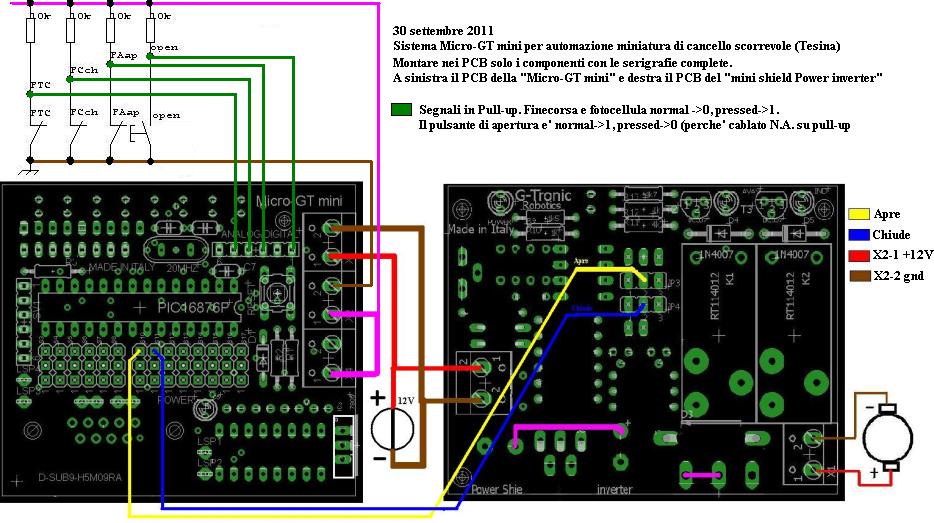

definitiva lo schema di controllo dovrebbe risultare quello nell'immagine:

Mentre

gli scambi dei rele' K1 e K2

che rappresentano l'interfaccia di potenza sono i seguenti:

Il

diodo D3 in questo caso potra' essere omesso data la

ridotta potenza da gestire. Notiamo che il ponte realizzato tramite i contatti

di scambio dei dure rele'

non ammette situazioni distruttive, difatti anche la condizione on-on vietata

nei classici ponti non protetti con quattro NPN, non comporta corti circuiti

verso massa dato che anche se conessi entrambi tra 11

e 14 il motore si troverebeb sconesso

dalla massa e soggetto a una d.d.p. nulla.

Neppure

eventuali differente di tempi di eccitazione/reazione

delle bobine e scambi meccanici dei due rele'

potrebbero causare situazioni distruttive.

Le

condizioni di marcia sono:

RB0=1; => saturazione di T1 con eccitazione di K1 e

commutazione dei suoi contatti da 11-

Se

RB1=1 e RB0=0 allora avviene uno scambio

simmetrico dei due contatti e il motore si trovera'

con l'indotto con il morsetto negativo collegato al positivo del generatore,

ovvero il motore si porta in marcia indietro, il cancello si chiude.

Tutte

le altre combinazioni non comportano alimentazione dell'indotto del motore.

Vediamo

la realta' circuitale sui PCB disponibili.

Lo

schema di potenza e' il power shield

PWM inverter che e' disponibile al capitolo

15 del corso online "Let's GO PIC !!!" di Gottardo, ma faremo dei distinguo in base a

cosa si vuole utilizzare delle numerose funzioni disponibili.

Supponiamo

che si voglia solo invertire la marcia del motore mantenendo l'interfacciabilita' con il PIC a bordo della Micro-Gt mini.

La parte

di schema da utilizzare sara' quella nel riquadro

rosso dello schema sottostante:

In

questa situazione di montaggio si rinuncia al controllo della veolocita' del motore in PWM dato che si ritiene gia' fissata al valore corretto dalla riduzione meccanica

prescelta, e si rinuncia alla regolazione di tensione a cura del L200 dato che sara' presente un alimentatore esterno da 12V dc che energizza tutta il sistema.

Per

potersi collegare ai morsetti di alimentazione X2-1 con i 12V

positivi e a X2-2 con la massa comuna anche con la Micro-GT mini bisognera'

ricordarsi di montare alcuni ponticelli al posto di alcuni componenti mancanti

che ne effettueranno il bypass.

Ad

esempio e' evidente che serve inserire un archetto a ponte di filo tra i

terminali di Drain e di Surce

del Mosfet per riefrire il

ponte di inversione alla massa.

Andra'

inserito anche un secondo ponticello tra i positivi dei due elettrolitici non

montati C1 e C7 per bypassare il mancante L200. Consiglio di montare il LED

"power" e la sua resistenza R9 da almeno

1k5, cosi da avere una indicazione che questa

interfaccia di potenza risulta alimentata.

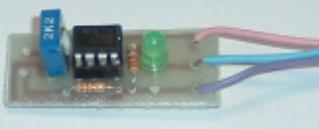

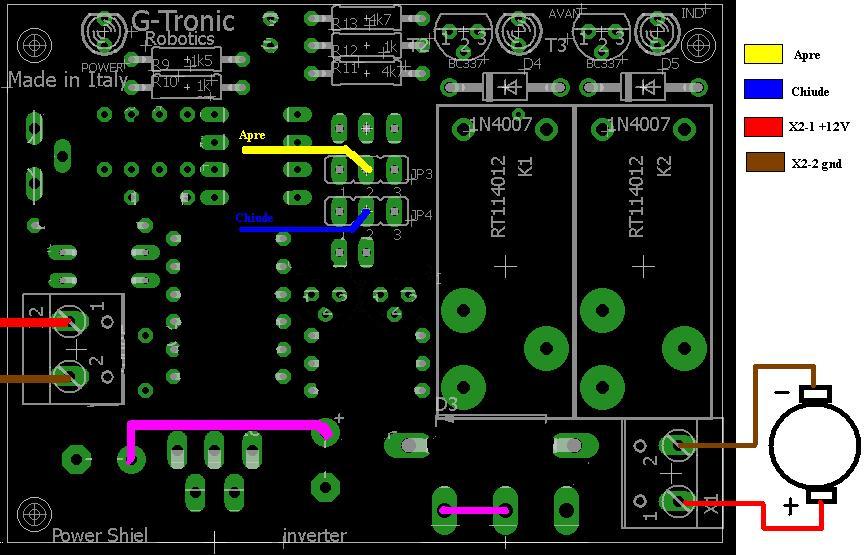

Ecco la

situazione nel PCB del power shield

se userete questa soluzione di assemblaggio.

Assembilamo

solo i componenti di cui sono intatte le serigrafie. I fili Giallo e blu

provengono dalla Micro-Gt mini

e corrsispondono a segnali a +5V su RB0 e RB1

rispettivamente pin 21 (comando di apertura) e pin 22 (comando di chiusura).

In rosa

sono indicati dei punti essenziali per il funzionamento del circuito in

mancanza delle parti sopradette.

foto della realizzazione del mini shield

power inverte per la Micro-GT

mini assemblato per la tesina del cancello.

Sulla Micro-GT mini, se non siamo interessati alla

comunicazione seriale e siamo in grado di procedere alla programmazone

ICSP, oppure programmiamo il PIC tramite un altro dispositivo possiamo non

montare il conettore DB9, il traslatore di livello

MAX232 con i suoi 4 condensatori elettrolitici, non serve neppure la rete

resistiva e i led di segnalazione dis tato visto che sarebbero duplicati nel mini shield.

Anche

gli stripline, benchè siano

tutti presenti nell'immagine sottostante, potranno essere istallati nel numero

strettamente necessario.

Assemblando

solo i componenti necessari si ha un notevole abbattimento dei costi di

realizzazione.

Se

istalliamo nel modellino una scheda destinata a non essere mai più

riprogrammata allora possiamo non montare anche il conettore

SV1 destinato all'interfacciamento con il dispositivo PICKIT 2 o 3 prodotti dalla

Microchip oppure ala semplice riprogrammazione seriale in circuit.

Lo

schema elettrico, epurato dalle parti inutili in questa applicazione e quindi

non assemblate, e' il sottostante:

Dato il

sovrastante schema elettrico, da ritenersi definitivo per il modello in scala,

vediamo chiaramente come collegare tra loro le due schede Micro-GT

mini e il suo shield Power

inverter. Le schede in questione sono state come precedentemente spiegato

decurtate dei componenti non di diretto impiego per l'applicazione (nulla vieta

il montaggio completo e l'eventuale aggiunta di altre funzionalita').

Ecco lo

schema di cablaggio:

.

Aggiunta

dei comandi manuali.

E'

possibile l'inserimento dei domandi manuali

semplicemente inserendo un diodo facente funzione di "anti

inversione" del segnale verso i pin delle uscite RB0 e RB1, che quasi

sicuramente le danneggerebbe con il catodo verso il pin centralle

del connettore srip indicato con JP3 e JP4. Le

resistenze calcolate da 4k7 in base ai BC337 di controllo delle bobine si

trovano al limite inferiore della saturazione per un segnale a circa 5V (le uscite digitali del PIC) e in saturazione profonda

per il segnale a 12V di alimentazione delle bobine. Le tensioni di comando

risultano valide e non ditruttive in entrambi i casi,

situazione che abbiamo ben testato, quindi bastera'

collegare due pulsanti N.A. tra il pin 1 e il pin 2

di JP3 e JP4 per ottenere una specie di "Override"

dei comandi generati dall'automazione che in ogni caso non saranno mai

distruttivi.

In caso

di comando conflittuante, ovevro

il cancello e' comandato in apertura dal PIC e noi forziamo il comando manuale

di chiusura l'effetto e' semplicemnte quello di

fermare l'attuale movimento fino al rilascio del comando manuale e al ripristino

del comando (se non ancora presente) da parte del PIC.

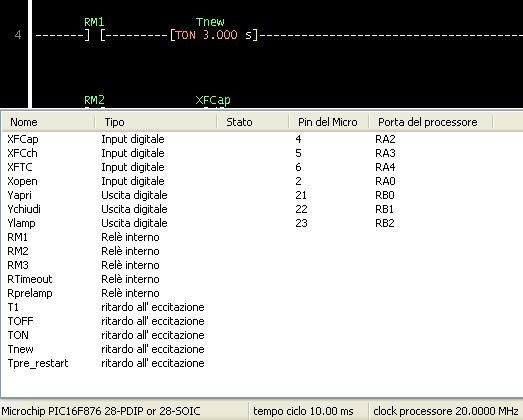

stesura di una lista di attribuzione

Questo

passo comporta l'assegnazione in via definitiva dei pin a cui collegare i

sensori e gli attuatori presenti a bordo macchina. Nel passaggio precedente, in

cui sul disegno schematico della meccanica sono state assegnate delle etichette

mnemoniche ai vari dispositivi non si e' ancora eseguita l'associazione con gli

indirizzi di I/O.

Questa

fase e' sviluppata nel passaggio in cui si produce la "lista delle

attribuzioni", come ben noto ai programmatori dei PLC.

Teniamo

presente che quanto sviluppato e' relativo alla piedinatura della

Micro-GT mini o comunque al

processore 16F876A o agli equivalenti a 28 pin come ad

esempio il 18F2550 o il 18F2580.

Citando

prima gli ingressi avremo:

open

pin 2 RA0

FCap

pin 4 RA2

FCch

pin 5 RA3

FTC

pin 6 RA4

Relativamente

alle uscite digitali invece avremo:

apri

pin 21 RB0

chiudi

pin 22 RB1

lamp

pin 23 RB2.

stesura di un algoritmo elettromeccanico detto

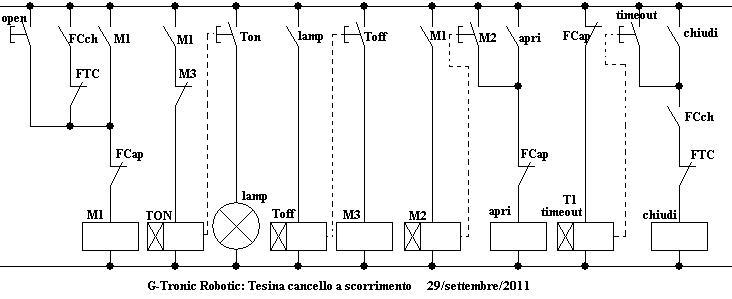

schema funzionale

Ricordando

che lo schema funzionale non e' un reale schema elettromeccanico, ma una sorta

di algoritmo per lo sviluppo delle automazioni, si riporta nell'immagine qui

sotto lo svolgimento delle parti essenziali dell'automazione in questione.

Per questioni di semplificazione

la lampada lampeggiante non e' completamente implementata nel sovrastante

funzionale, ma e' in grado di avvisarse regolarmente

nella fase di prima apertura. (manca da mettere in paralello il contatto di marcia indietro e il timer da 17

secondi non presente) al conttto negato di M3 sul

secondo segmento.

Analiziamo i rami:

- Se viene premuto il pulsante di marcia, essendo gia' presente il segnale di fine corsa "cancello

aperto" si setta la memoria interna M1. Grazie al suo comando di autoritenuta possiamo rilasciare il pulsante di

"open". La medesima azione di impostazione si puo' ottenere se risulta vera la condizione in cui

contemporaneamente il cancello NON e' a fine corsa chiuso e viene

interrotta la fotocellula di ingombro. Si noti che questa seconda condizione

pu0' verificarsi sia in fase di chiusura che in fase di apertura, ma nell'ultimo casa non dara'

alcun fastidio perche' si otterra'

la semplice conferma di un segnale di marcia gia'

presente. Importante e' invece la presenza del contatto del fine corsa

cancello in posizione chiuso perche' a sua

mancanza permetterebbe l'apertura dell'anta scorrevole anche senza la

pressione dell'apposito tasto (o chiave o telecomando posti

in parallelo) ma semplicemente interrompendo con una mano la fotocellula.

- In questo segmento di attiva un timer come ritardo

all'inserzione per un tempo di 0,5 secondi, i motori sono tenuti fermi la memoria di pressione tasto permette il

pilotaggio della segnalazione luminosa "attenzione organi meccanici

che stanno per mettersi in movimento". Il contatto in chiusura e'

quello che genera il latch alto dell'onda quadra a 1Hz utilizzato per

pilotare la lampada.

- In questo segmento l'onda quadra a 1Hz del contatto in chiusura del timer viene portato

all'uscita a cui verra' connessa la lampada (nel

caso della miniatura il catodo del LED da 10mm).

- Generazione del tempo di latenza dell'onda quadra o

latch basso, talvolta detto Toff, permette il

ravvio del Timer che genera il latch alto del secondo segmento.

- Azione che interrompe l'uscita alta (acceso)

del lampeggiante giallo.

- generadione del tempo di attesa 3 secondi, dalla

pressione del tasto al movimento degli organi meccanici.

- Autoritenuta del comando di apertura del cancello

(motore in marcia avanti fino al fine corsa cancello aperto).

- Attivazione del tempo di 20 secondi attesa in massima

apertura (in questo punto andrebbe attivato il secondo timer da 17 secondi

per riattivare il lampeggiante 3 secondi in anticipo rispetto

all'effettivo movimento degli organi meccanici).

- Autoritenuta del comando di marcia del motore nel

verso di chiusura del cancello. Questo comando è interrotto dall'eventuale

intervento della fotocellula di ingombro.

conversione dello schema funzionale nel linguaggio

di programmazione di destinazione scelto

Per lo sviluppo del software è

necessario sapere alcune cose fondamentali.

- l'OR logico tra due segnali è

implementato dal parallelo di contatti

- l'AND logico è implementato dalla serie

di contatti

- Gli interrupt vengono gestiti automaticamente dal ladderPic come ci accorgiamo

facendo il lampeggiante

- Le basi tempi sono millisecondi ma vengono commutate

automaticamente in secondi

- Le memorie interne sono in realtà variabili definite

automaticamente dall'editor del compilatore

Sviluppo del

software

Lo sviluppo di una automazione

necessita di nozioni di base ottenibili seguendo un corso di programazione dei PLC oppure di automazione industriale, il

docente Gottardo è stato uno dei primi insegnati di automazione industriale,

applicata ai PLC, ed intere generazioni di studenti hanno studiato sul suo

materiale.

E'

ancora valida una dispensa che ha scritto in prima versione nella prima metà

degli anni novanta con l'avvento dei primi PLC serie S7

della siemens, anche se nella prima parte si

focalizzava sulla serie S5. Questa dispensa è stata usata sia per le

scuole superiori che per i centri di addrestamento

specialistico Enel (formazione continua degli ingegneri e tecnici dipendenti di

quella azienda).

Una delle

ultime versioni è disponibile online ed è ancora oggi la base da

cui è partito lo studio dei sistemi automatici presso il centro

ZIP (zona industriale di padova) e le scuole di

formazione professionale del Cnos e altri.

Dato

che nel 1998 creare un PDF efficente non era proprio

semplice la dispensa risulta un po pesante

in download (sono circa 100 mega di roba) quindi si consiglia di non fare

un semplice doppio click ma "tasto destro->salva destinazione con nome", quindi lo

scaricamento inizierà in background lasciando libero il vostro PC di

lavorare.

Se

qualche volontario riesce ad rielaborare il file salvando con la stessa qualità

in dimensioni ridotte ben venga, ci faccia avere il nuovo file e lo

sostituiamo.

Scarica dispensa

"automazione industriale" ( del prof. Gottardo) (tasto destro "salva" non

dppio click)

Dopo il download andate a

pag

Visita la pagina in cui si esegue una analoga automazione ad un corso serale per lavoratori

cliccando nel link sottostante:

http://www.gtronic.it/energiaingioco/it/scienza/PLC_ita.html

E/S ASSEGNAZIONE:

Nome

| Type

| Pin

----------------------------+--------------------+------

XFCap

| Input digitale | 4

XFCch

| Input digitale | 5

XFTC

| Input digitale | 6

Xopen

| Input digitale | 2

Yapri

| Uscita digitale | 21

Ychiudi

| Uscita digitale | 22

Ylamp

| Uscita digitale | 23

RM1

| Relè interno |

RM2

| Relè interno |

RM3

| Relè interno |

RTimeout

| Relè interno |

T1

| ritardo all' eccitazione

TOFF

| ritardo all' eccitazione

TON

| ritardo all' eccitazione

Tnew

| ritardo all' eccitazione

Scarica il file contenente il

programma in formato testo: download

cancello.txt

Scarica il file contenente il compilatore LadderPIC e il sorgente cancello.ld: download

programma e software

Scarica una seconda versione del

programma in formato pdf (diversi cablaggi): download

seconda versione

Le versioni sovrastanti sono

quelle piu' ovvie e intuitive nel funzionamento, ma

non tengono conto di una cosa fondamentale nell'uso dei sistemi a

microprocessori:

tutti gli ingressi risultano piu'

stabili quando connessi tramiti un pullup,

tipicamente da 10k, e ad un pulsante/interruttore o comunque un generico

contatto, riferito alla massa.

Chi si cimentera' alla realizzazione di questa tesina scolastica sara' invitato a non solo copiare, ma a rielaborare e a

studiare nuove soluzioni, nonche' completare con

personali aggiunte e interventi. Per questo motivo sono stati messi i link

sovrastanti che richiedono dei ragionamenti prima di poter funzionare al cento

per cento.

Qui

sotto invece pubblichiamo il firmware ottimizzato,

che mantine le medesime attribuzioni (etichette)

visibili qualche righa piu'

in alto, ma con gli stati logici corretti.

Ribadiamo

che tutti gliingressi devono essere collegati in pullup e che se si trascura questa condizione si avranno

delle incertezze e dei malfunzionamenti fittizzi in

fase sia di collaudo che di simulazione.

Per la

questione che l'unico pulsante disponibile nel nostro magazzino era di tipo in

chiusura (leggasi N.A), quindi ci troviamo nella

situazione che la situazione normale impone

segnale alto al pin di ingresso "apertura", mentre la segnalazione

Zero macchina: ovvero la

situazione di bordo macchina identificata come nativa del susseguirsi di eventi

che sviluppano l'automazione (citazione dalle definizioni alle lezioni di ad.noctis), e' la seguente matrice di I/O:

- open (pulsante in chiusura su RA0) ->

stato 1 logico (da interpretare assenza di comando)

- FCap (fine corsa in apertura di cancello

aperto) -> stato 0 logico (da interpretare il cancello non e' aperto)

- FCch (fine corsa in apertura cancello

chiuso) -> stato 1 logico (da intepretare

"il cancello e' a fine corsa lato chiuso")

- FTC (contatto in apertura della fotocellula) ->

stato 1 logico (da interpretare "non e' interrotto il fascio

luminoso").

- Uscite apri,chiudi,lamp -> stato logico zero, ovvero non c'e' alcun

comando in uscita

- Timer -> tutti fermi

- Merker ovvero memorie interne -> tutte a

stato logico zero.

Da questo stato logico complessivo

(immagine di processo) comincera' ad evolversi la

nostra automazione a seconda delle variazioni di stato di ogniuno

dei punti sopracitati.

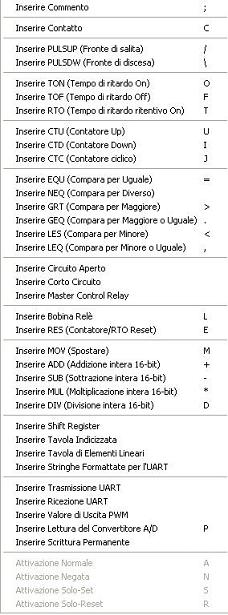

Nell'immagine vediamo i possibili

comandi LadderPIC, come si nota coprono quasi tutti i casi possibile dal semplice bit di I/O alle più

complesse istruzioni di gestione del PWM e delle comunicazioni I2C.

Questa tendina è richiamata dal

menù "istruzione" della pagina princiale

dell'editor LadderPIC. Le

applicazioni LadderPic vanno configurate in modo che

l'hex prodotto possa essere eseguito nel PIC di

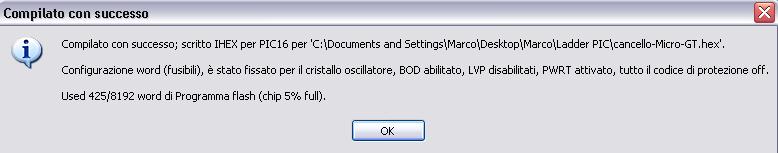

destinazione. Come sappiamo dalle precedenti edizioni del corso "Let's GO Pic!!!"

bisogna impostare i fuse per il corretto funzionamento e questa manovra può

avvenire all'interno del sorgente (come farà il LadderPIC)

oppure in fase di caricamento come fa MpLab

oppure PicProg2009.

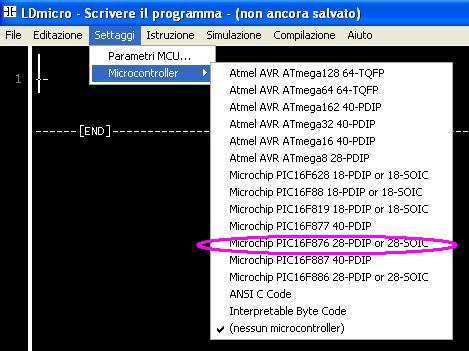

Vediamo dove impostare il tipo

di Microcontrollore e la la

velocità di esecuzione.

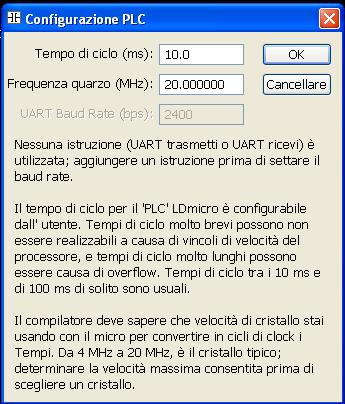

Importante sono i parametri

MCU, sopra a "Microcontroller", agendo in

questo menù si apre questo box sia di

impostazioni che esplicativo:

Questa finestra si apre per

default con impostazione a 4Mhz, sarà nostra cura

mettere la frequenza del quarzo a 20 Mhz come

mostrato nella figura.

I tempi di ciclo per il momento li

possiamo lasciare a 10ms.

Con il funzionale creato in

precedenza alla mano cominciamo a richimare i

contatti e le bomine ottenedo

il programma che riporto qui sotto. All'inizio potremmo trovare qualche difficoltà

a muoverci nell'editor ma poi ci riulterà

piuttosto semplice.

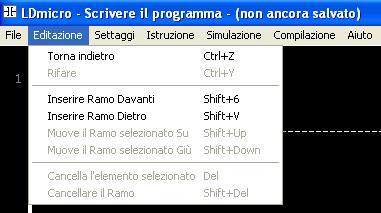

L'iserimento

di un nuovo ramo di programma potrà avvenire davanti (sopra) o dietro

(sotto) alla posizione attuale del cursore, da questo menù:

LDmicro export text

for 'Microchip PIC16F876

28-PDIP or 28-SOIC', 4.000000 MHz crystal, 10.0 ms cycle time

LADDER DIAGRAM:

||

||

|| Xopen

XFCap

RM1 ||

1

||-------]/[-----------------------+-------]/[----------------------------( )-------||

||

|

||

|| XFTC

XFCch

|

||

||-------] [--------------]/[--------+

||

||

|

||

|| RM1

|

||

||-------] [-------------------------+

||

||

||

||

||

|| ||

||

||

|| RM1

RM3

TON

Ylamp ||

2 ||-------] [------+-------]/[------+-[TON 500.0 ms]-----------------( )-------||

||

|

||

|| Ychiudi

|

||

||-------] [-------+

||

||

|

||

|| Rprelamp

|

||

||-------] [------+

||

||

||

||

||

||

||

||

||

|| Ylamp

TOFF

RM3 ||

3 ||-------] [--------[TON 500.0 ms]---------------------------------( )-------||

||

||

||

||

||

||

||

||

|| RM1

Tnew

RM2

||

4 ||-------] [---------[TON 3.000 s]----------------------------------( )-------||

||

||

||

||

||

||

||

||

|| RM2

XFCap

Yapri

||

5 ||-------]

[------+-------]/[--------------------------------------------( )-------||

|| |

||

|| Yapri |

||

||-------] [-------+

||

||

||

||

||

||

||

||

||

|| XFCap Tpre_restart

Rprelamp

||

6 ||-------] [--------[TON 17.000 s]----------------------------------( )-------||

||

||

||

||

||

||

||

||

|| XFCap

T1

RTimeout

||

7 ||-------] [--------[TON 20.000 s]----------------------------------( )-------||

||

||

||

||

||

||

||

||

|| RTimeout

XFCch

XFTC

Ychiudi ||

8 ||-------]

[------+-------]/[--------------]/[----------------------------( )-------||

||

|

||

|| Ychiudi |

||

||-------] [-------+

||

||

||

||

||

||

||

||------[END]--------------------------------------------------------------------||

||

||

||

||

E/S ASSEGNAZIONE:

Nome

| Type

| Pin

----------------------------+--------------------+------

XFCap

| Input digitale | 4

XFCch

| Input digitale | 5

XFTC

| Input digitale | 6

Xopen

| Input digitale | 2

Yapri

| Uscita digitale | 21

Ychiudi

| Uscita digitale | 22

Ylamp

| Uscita digitale | 23

RM1

| Relè interno |

RM2

| Relè interno |

RM3

| Relè interno |

RTimeout |

Relè interno |

Rprelamp

| Relè interno |

T1

| ritardo all' eccitazione

TOFF

T2

| ritardo all' eccitazione

TON

T3

| ritardo all' eccitazione Tnew

T4

| ritardo all' eccitazione Tpre_restart

T5

| ritardo all' eccitazione

scarica il progetto completo in ladderPIC (compilatore, sorgente e file hex)

-> file

progetto.

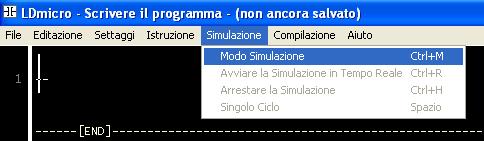

Succesivamente si passa alla fase di simulazione

accedendo da questo menù:

La simulazione avviene secondo due

fasi, dapprima si entra nel menù sopra indicato "modo simulazione" e

poi "avviare la simulazione in tempo reale".

Fondamentale, prima dell'avvio

della simulazione è il predisporre il simulatore a zero macchina. Questo

avviene a fondo pagina con una azione combinata di

click sul componente del segmento Ladder dove avviene

il vero settaggio e la nomenclatura, si procede anche all'indirizzamento.

Nella

lista di attribuzione che vediamo nella foto sovrastante notiamo la presenza

delle variabili interne e dei timer.

debug test e collaudo dell'impianto

La simulazione della funzionalità

del programma e l'eventuale debug avviene

tramite due strade diverse. La prima tramite il simulatore integrato nel LadderPic e la seconda tramite il RealPic

simulator.

In entrambi i casi è fondamentale

porsi nelle condizioni di zero macchina prima di procedere all'avvio del ciclo

di cui bisognerà seguirne mentalmente la cinematica.

Download

file di configurazione RealPIC (scompattare nella

cartella che contiene hex).

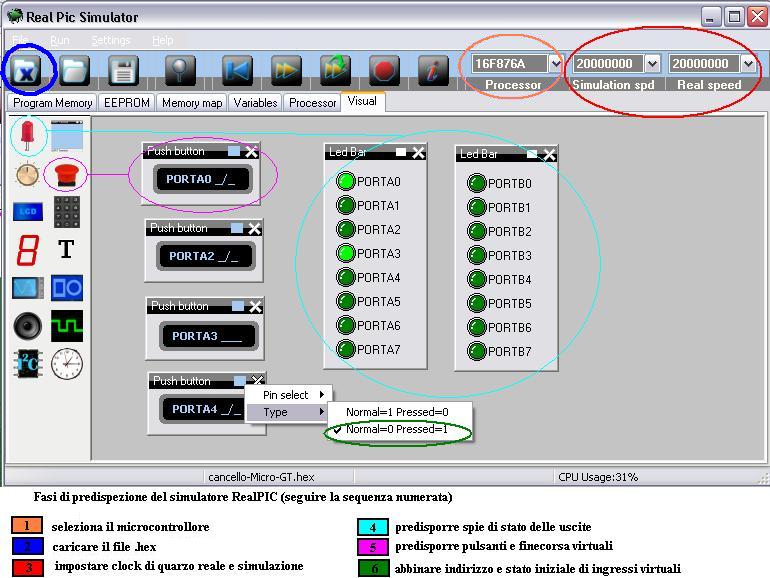

- La prima azione da eseguire, prima di caricare il file

esadecimale, è quella di selezionare il microcontrollore agendo nell'area

indicata in marroncino. Se ci dimentichiamo di fare questo passo allora

non ci verrà concesso di farlo in un secondo momento e dovremmo chiudere

l'applicazione e rifare.

- cliccando sul tasto a forma di cartella barrata con la

"X" vi apre il brower locale che vi permetetra' di arrivare al file .hex

generato dalla compilazione di LadderPIC oppure

dal hitech universal tool

suite di MpLab. Seguono due filmati youtube in cui si evidenziano le fasi di simulazione.

- Nell'area indicata in rosso, impostiamo la velocità di

esecuzione in funzione del quarzo montato sulla Micro-GT mini. Per questioni di comodo sono

state diversificate dagli sviluppatori di realpic

le velocità di esecuzione reale e quelle di simulazione.

- Dalla colonna di sinistra, selezioniamo gli oggetti

visuali che rappresentano le funzionalità del PIC, da quelle più semplice ed ovvie come gli input (il pulsante rosso) e

gli output (il led), a quelle più elaborate e complesse come il display

grafico e le comunicazioni I2C o il real time clock. I IN di

uscita, rappresentati come barre LED andranno configurati facendo

tasto destro sull'oggetto visuale. L'azione più elemntare

e necessaria da fare è quella dell'indirizzamento, ovvero l'assegnazione

di un pin reale del PIC alla rappresentazione grafica del LED. Una volta detto che, ad esempio il primo

led in alto corrisponde a RB0, sarà sufficente

entrare nuovamente con il tasto destro sull'oggetto e indicare "next follow down" per

indirizzare tutto il bar graph ovvero il byte in

ordine crescente. Si possono fare anche altri settaggi che comunque

sono molto intuitivi.

- Il settaggio degli ingressi (vedi area

cerchiata in viola del passo 5) richiedono qualche

ragionamento un pò

più approfondito dato che dovranno rispecchiare il reale stato di

"bordo macchina", se sbagliano in questa fase non saremo in

grado di simulare correttamente il ciclo. In questa fase dobbiamo quindi

definire se i contatti simulati sono aperti o chiusi a bordo macchina

e gli abbineremo lo stato NA o NC riussanto

nel concetto dinamico normal 1 pressed zero o viceversa. Per quanto riguarda la

condizione "monostabile o bistabile" sarà simulabile tramite

l'uso dell'oggetto con il tasto destro (bistabile ovvero

interruttore) o con il tasto sinistro(monostabile

ovvero pulsante) del mouse.

- L'indirizzamento degli ingressi avviene esattamente con

la stessa metodologia usata per le uscite.

Nel video vediamo la fase di settaggio

del simulatore e la sequenza di debug del software.

consegna al cliente del lavoro (e della

fatturazione se in ambito aziendale e non didattico)

Prima

della consegna dell'impianto automatico bisognerà accertarsi che le norme e le

direttive vigenti siano rispettate. Riporto nel paragrafo successivo quanto è

necessario controllare.

La

fatturazione, norlmante curata dall'uffico amministrativo o dal commercialista della ditta

installatrice deve riportare le partite IVA e i codici fiscali di entrambi le aziende

coinvolte della compravendita e indicare il costo sia della mano d'opera per

unità uraria e del costo al netto di IVA (oggi al 21%

dell'imponibile).

L'iva,

potrà non rientrare nel preventivato a meno che non sia stata esplitamente espressa condizione contraria in fase

contrattuale.

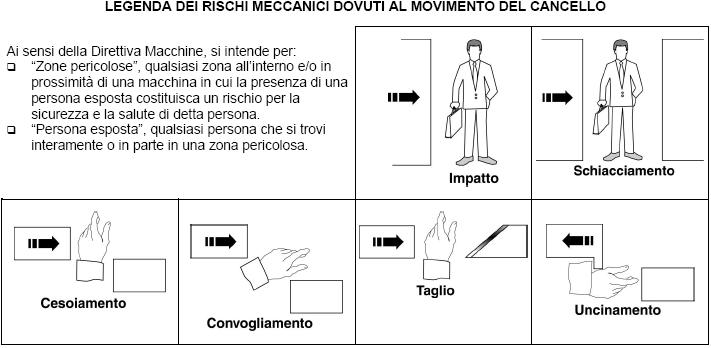

Analisi delle normative

vigenti

Nelle righe seguenti ho

raccolto delle informazioni di fonte internet che riguardano le normative e

direttive europee vigenti. Dopo averci pensato su un pò

ho deciso di riportarle così come le ho trovate al fine di evitare errori di

interpretazione o malintesi.

Se deciderete di rielaborare la

tesina per i vostri scopi didattici vi otrneranno

molto utili, come saranno utili anche agli istallatori

professionisti di queste automazioni reali.

Norme europee EN

12453 - EN 12445

36- E'

obbligatorio rispettare le norme europee EN 12453 - EN 12445

?

Come per la gran parte delle norme non sono strettamente obbligatorie. UNAC

consiglia l'applicazione delle EN 12453 e EN

37- Esistono delle sanzioni per chi non rispetta la

norme?

Non esistono sanzioni per chi non rispetta le norme volontarie, ma ce ne sono

per chi non rispetta le Direttive Europee.

38- Se la sicurezza della porta o del cancello motorizzato viene ottenuta

mediante la limitazione delle forze operative, la misurazione delle forze va

eseguita in ogni installazione?

Sì. E' necessario verificare su ogni impianto le reali forze operative

esistenti (che sono legate alla specificità dell'installazione stessa: peso,

velocità, attriti, regolazioni, dispositivi di sicurezza, ecc.).

39- È sempre necessario procedere alla misurazione delle forze?

No. Non è necessario nel caso di installazioni azionate con comando a uomo

presente o munite di dispositivi di sicurezza di tipo E che impediscono in ogni

situazione il contatto con la porta in movimento.

40- Può il fabbricante degli attuatori fare le prove di forza su un cancello

campione nelle condizioni di funzionamento più svantaggiose e dare

all'installatore l'indicazione di come impostare i parametri, ad esempio nei

manuali di installazione, esonerandolo dalla misurazione delle forze operative

del cancello?

No; non essendo in grado di dimostrare che i risultati nelle proprie prove

siano ripetibili in situ.

Vedere anche FAQ: 38.

41- Come viene sostenuto lo strumento durante le misurazioni delle forze?

La misura delle forze, nei diversi punti di misurazione, deve essere fatta in

modo tale da non alterare i risultati della prova. Dovranno quindi essere usate

delle prolunghe rigide aventi il diametro di contatto di almeno

42- E' necessario Il software per lo strumento misuratore della forza

d'impatto?

La norma EN12445 prevede che lo strumento per la misura delle forze debba

essere dotato di un plotter o registratore XY; inoltre la norma EN 12453, che

stabilisce i limiti, prevede criteri di accettabilità piuttosto articolati, ad

esempio sono ammessi dei picchi successivi al primo purché di valore

decrescente. Tutto questo richiede la verifica del grafico della curva di

forza.

Allo stato attuale ci risulta che nessuno strumento possa visualizzare

direttamente il grafico.

43- Dove è possibile acquistare lo strumento per la misurazione delle forze?

Ad UNAC risulta che attualmente sia possibile acquistare lo strumento richiesto

dalle norme europee presso (in ordine alfabetico):

- Drive Test GmbH (www.drivetest.de)

- GTE Industrieelektronik GmbH

(www.gte.de)

- Microtronics S.r.l. (www.microtronics.it)

- Normagate S.r.l. (www.normagate.com)

UNAC non fornisce alcuna garanzia sulla qualità dei produttori e relativi prodotti

indicati

44- Il lampeggiante è richiesto dalle norme europee?

Le norme relative alla sicurezza in uso di porte e cancelli motorizzati non lo

prescrivono come obbligatorio, ma rimandano il suo utilizzo alla valutazione

dei rischi in installazione. UNAC ne raccomanda, comunque, il suo impiego.

45- L'arresto di emergenza è richiesto dalle norme europee?

No. La norma EN12553, al punto 5.2.2, dove richiama la norma EN60294-1, tende

addirittura a sconsigliarlo, dichiarandolo "non applicabile". Ci

possono essere comunque degli ambienti o situazioni di utilizzo in cui viene

richiesto. In questo caso va fatta molta attenzione che l'arresto di emergenza

non diminuisca la sicurezza dell'installazione perché disattiva tutte le

sicurezze della macchina quando viene azionato.

46- Si deve applicare la Direttiva Bassa Tensione nell'installazione di un

cancello automatico, se tutto l'impianto elettrico, (motori, bordi sensibili,

fotocellule, lampeggiante, ecc.) è in bassissima tensione (24V),

e per l'alimentazione dalla rete elettrica, il produttore dell'automatismo ha

predisposto una spina da inserire nella presa?

Si, per la parte relativa alla presa se la tensione di

questa presa è, ad esempio, a 230 V.

47- Se giudicati poco probabili, poco frequenti e poco rischiosi, è possibile

non eseguire la protezione di alcuni rischi (vedi ad esempio i rischi [D] e [F]

indicati nella Guida UNAC N.1 riferita ai cancelli scorrevoli)?

Sì, ma si devono avvisare gli utenti della porta/cancello automatico per

iscritto nel manuale d'uso (o nel registro di manutenzione) e, ove possibile,

applicare le opportune segnaletiche.

48- Quali sono i rischi residui?

I rischi residui sono quelli che, a seguito dell'analisi del prodotto

(macchina) vengono valutati: poco probabili, poco frequenti e poco pericolosi,

in relazione al funzionamento e ai costi necessari per la loro eliminazione o

protezione.

49- Il bordo sensibile per la limitazione delle forze operative del cancello

scorrevole deve essere installato sull'anta mobile, oppure può essere installato

sulla battuta fissa di chiusura?

Lo scopo del bordo sensibile è ridurre la forza d'impatto tra l'anta in

movimento e qualsiasi altro oggetto; che potrebbe essere anche un'automobile

ferma. Ne consegue che il bordo deve essere montato sull'anta mobile. Eventuali

altri bordi sulle parti fisse possono essere utili per ridurre altri rischi.

50- Il comando a uomo presente può essere attivato anche con vista da

telecamera?

No, perché la telecamera non è considerabile essere in vicinanza della porta.

51- E' obbligatorio applicare al cancello la targhetta identificativa del

prodotto?

Sì, in quanto richiesto dalla Direttiva Macchine.

52- Se il dispositivo di arresto di emergenza è attivato, è possibile comandare

la porta in modalità ad uomo presente? Se un dispositivo di sicurezza che

esegue lo stop della porta/cancello è attivato è possibile comandare la

porta/cancello in modalità ad uomo presente?

No, nel caso di attivazione del dispositivo di arresto di emergenza. Va,

comunque, verificato che l'installazione di un arresto di emergenza non

diminuisca la sicurezza della porta.

Sì, nel caso di intervento del dispositivo di sicurezza; va fatta attenzione

che vengano rispettate tutte le condizioni di "uomo presente"

prescritte dalla norma EN 12453 (tra cui la posizione dei comandi in relazione alle visione della porta).

53- E' possibile avere un riavvio automatico dopo una interruzione

di corrente?

Non è necessario che ci sia un'azione volontaria di ripristino dopo un arresto

qualora sia verificata l'efficienza di tutte le protezioni per garantire la

sicurezza.

54- Quante e dove bisogna posizionare le fotocellule perché il cancello sia a

norma?

Occorre precisare che le fotocellule (dispositivo tipo D) non sono sempre

obbligatorie, dipende dal "tipo di attivazione della porta", secondo

quanto stabilito dal "prospetto 1" della norma EN 12453. Secondo

questo prospetto le fotocellule vengono sempre impiegate in abbinamento al

dispositivo C (mezzi di limitazione delle forze). Tutto ciò premesso, per

stabilire la quantità di fotocellule occorre eseguire una "analisi dei

rischi" presenti ed una valutazione se una fotocellula riduce il rischio.

Nel caso venga effettuata l'installazione di una fotocellula e laddove il

cancello apre su area pubblica, anche se non viene precisato nelle norme, è

solitamente preferibile installarla dal lato esterno (quello in area pubblica).Infine per valutare la posizione occorre considerare che per

la verifica di funzionamento si utilizzano i parallelepipedi 700x300x200mm che

dovranno oscurare il "raggio".

55- Le fotocellule ed i bordi sensibili che vengono venduti separatamente dagli

attuatori, devono avere la dichiarazione CE di conformità per i componenti di

sicurezza (ai sensi della Direttiva Macchine Allegato II-C)? A quali norme devono

essere conformi?

I bordi sensibili (coste di sicurezza) usati per la limitazione delle forze di

impatto della porta/cancello motorizzato devono rispettare i requisiti delle

norme EN 12978 e devono avere la dichiarazione CE ai sensi

della direttiva macchine secondo l'allegato II-C.

Le fotocellule usate per la rilevazione delle persone, non sono dispositivi di

sicurezza e non ricadono nell'allegato IV della direttiva

macchine. Vanno usate in aggiunta ai dispositivi per la limitazione

delle forze operative, devono rispettare i requisiti delle norme EN 12453.

56- Che caratteristiche devono avere le fotocellule per porte/cancelli

automatici? Le fotocellule "auto-allineanti" sono ammesse?

Le fotocellule (comprese quelle denominate "auto-allineanti") che

hanno una funzione di rilevazione presenza aggiuntiva alla limitazione delle

forze operative dell'anta, devono soddisfare i requisiti e le prove indicati

nelle norme EN 12453 per questo tipo di dispositivi (tipo D).

57- Le fotocellule, non essendo dispositivi di sicurezza, possono essere non

"sicure al guasto"?

Per la fotocellula (rilevatore di presenza tipo D) non è prescritto alcuna

categoria minima in relazione alla sicurezza ai guasti. E' comunque prescritta

una verifica periodica del dispositivo ad intervalli inferiori a 6 mesi.

58- Le fotocellule con catarifrangente sono a norme?

Alcuni dispositivi presenti sul mercato utilizzano dei catarifrangenti

polarizzati e quindi sono in grado di superare la prova prevista dalla norma EN

12445 con il parallelepipedo 70x30x20 cm che ha una superficie riflettente.

59- I radar a infrarossi possono essere considerati dispositivi di sicurezza?

Le norme non prescrivono quale tecnologia utilizzare per i dispositivi di

sicurezza. Devono comunque rispettare i requisiti definiti dalle norme in base

alla funzione svolta dal dispositivo (tipo C; D o E).

60- I bordi sensibili via radio sono a norma?

Se il bordo sensibile è utilizzato come dispositivo tipo C occorre verificare

che la categoria dichiarata corrisponda a quella richiesta. Vedere anche FAQ:

55 e 59

61- Sono previsti dei controlli alle installazioni di porte/cancelli automatici

da parte delle autorità?

In tutti gli ambienti soggetti al D. Lgs. 626/94 le

autorità competenti hanno la facoltà di effettuare controlli. In generale in

tutti gli ambienti, nei casi di motivata richiesta, le autorità competenti

hanno comunque la facoltà di intervenire.

62- Come si deve comportare l'installatore nel momento in cui è chiamato a

riparare un cancello esistente messo in funzione prima dell'entrata in vigore

delle norme europee?

Può effettuare la riparazione senza l'obbligo di adeguare l'impianto alle nuove

norme.

E' comunque consigliabile proporre al proprietario del cancello motorizzato

l'adeguamento dell'impianto alle più recenti norme europee.

Nel caso l'impianto non risponda ai requisiti di sicurezza e salute dettati

dalla Direttiva Macchine in base allo stato dell'arte riferito alla data di

installazione del cancello, la riparazione può avere luogo solo dopo

l'adeguamento dell'impianto alla Direttiva Macchine ed alle norme attualmente

vigenti.

Vedere anche FAQ: 12, 13 e 14.

63-Come ci si deve comportare nella manutenzione di

vecchi impianti in cui si usano ancora i telecomandi a 300MHz?

I vecchi telecomandi a 300MHz non possono più essere usati da diversi anni.

Anche se ancora funzionanti devono essere sostituiti con prodotti conformi alle

nuove disposizioni di legge.

64- Se non c'è un contratto di manutenzione, chi è il responsabile della

porta/cancello automatico?

Il costruttore del cancello motorizzato è responsabile della conformità del

prodotto alle Direttive europee. Chi effettua la manutenzione è responsabile

del proprio lavoro come stabilito nel contratto di manutenzione e secondo le indicazione del costruttore. Se, contrariamente a quanto

stabilito dal costruttore, non viene fatta manutenzione, il proprietario e/o il

conduttore del cancello risponde degli eventuali danni causati da

malfunzionamento (sempre che quanto successo non sia riconducibile a un difetto

d'origine o di installazione).

Vediamo delle utili

informazioni tratte da un blog di fonte internet che riguardano l'istallazione

delle coste pneumatiche.

"$partaco" <EMAIL REMOVED> ha scritto

nel messaggio

news:EMAIL REMOVED

c'è qualcuno che sa darmi indicazioni circa

le coste pneumatiche dei

cancelli automatici?

La normativa in vigore ( UNI 8612 - Cancelli e portoni motorizzati -

Criteri costruttivi e dispositivi di protezione contro gli infortuni),

prescrive che che contro il